商机详情 -

潮州全自动载带成型机代理厂商

迦美智能载带成型机突破传统设备对材料的限制,支持PS、PET、PC、PVC及传导性/非传导性复合材料的灵活切换。设备采用模块化设计,通过快速换模系统(换模时间<15分钟)与自适应工艺库,可一键切换不同材料的成型参数。例如,在生产新能源汽车电池管理系统的PC载带时,设备通过微发泡注塑技术,在材料中注入超临界CO₂形成微孔结构,既降低材料用量18%,又保持载带强度与导热性。针对柔性电子器件,迦美开发了真空吸附成型模块,结合激光定位系统,实现0.15mm超薄载带的无褶皱成型。某客户反馈,该技术使其柔性OLED载带良率从82%提升至99.5%,成功打入高级消费电子供应链。载带成型机的精密导轨系统确保模具运行平稳,载带槽孔边缘无毛刺现象。潮州全自动载带成型机代理厂商

针对不同电子元器件的包装需求,自动化载带成型机需适配多样化材料与工艺参数。例如,PS材料载带生产需185-205℃高温与90-130bar压力,成型周期控制在1.2-1.5秒;PC材料则需250-270℃高温与160-200bar高压,成型周期延长至1.8-2.2秒。设备通过智能材料数据库,自动匹配工艺参数,并支持微发泡注塑技术,在PC载带中注入超临界CO₂形成微孔结构,材料用量减少18%的同时保持强度。针对柔性电子器件包装,设备采用真空吸附成型技术,避免材料褶皱与变形。某企业应用该技术后,单条载带成本降低0.05元/米,年节省材料费用超400万元。此外,生物基pla材料载带生产技术已进入量产验证阶段,其可降解特性符合欧盟环保法规,有望成为下一代主流材料。广西自动化载带成型机设备采用双工位交替成型技术,在取料同时进行下一周期压制,缩短待机时间。

自动化载带成型机集成高精度视觉检测系统与激光测距模块,实现载带口袋尺寸与外观缺陷的在线检测。视觉系统采用2000万像素工业相机,以500帧/秒的速度扫描载带表面,可识别0.01mm²的划痕、气泡等缺陷。激光测距模块则通过非接触式测量,实时监测口袋深度与定位孔间距,精度达±0.01mm。当检测到缺陷时,系统自动标记缺陷位置并触发分拣机构,将不良品剔除至废料箱。某企业应用该技术后,载带产品的一次合格率从98.2%提升至99.8%,客户投诉率下降70%。此外,检测数据可生成质量分析报告,为工艺优化提供数据支持。

全自动载带成型机是电子元器件自动化包装的关键设备,其技术关键在于将塑料基材通过高精度模具与智能控制系统,转化为具备标准化口袋与定位孔的载带。该设备需满足电子制造行业对精度、效率与稳定性的严苛要求,例如口袋深度一致性需控制在±0.01mm以内,定位孔间距误差小于±0.02mm。随着5G、物联网与新能源汽车的快速发展,载带需求量激增,全自动机型凭借其24小时连续生产能力,单线日产能可达10万米以上,较半自动设备效率提升300%。此外,其兼容性设计支持PS、PC、PET等多种材料,适配0402电容、QFN芯片等不同规格元器件的包装需求,成为电子制造企业提升竞争力的关键工具。设备配备废料自动收集装置,将边角料压缩成块,减少人工清理频率。

迦美在高精密模具设计与加工领域树立了行业榜样,其模具从零件加工到组装工艺均遵循严格标准。例如,JM-003-A机型采用导柱导套结构与超精密研磨工艺,模具组装精度达到0.02mm,确保载带口袋成型的一致性与稳定性。在模具材料选择上,迦美采用进口S136H模具钢,经真空淬火与深冷处理,硬度达HRC52-54,耐磨性提升40%。此外,模具热流道系统采用PID温控技术,温度波动范围±1℃,避免材料因局部过热导致的降解。某客户反馈,迦美模具在连续生产10万米载带后,口袋尺寸偏差仍控制在±0.008mm以内,明显延长了模具使用寿命。迦美以模具为核心竞争力,持续推动载带成型机的高精度化发展。通过高速相机检测,设备能识别载带表面0.05mm以上的划痕或污渍。潮州全自动载带成型机代理厂商

载带成型机的安全光栅防护可实时监测操作区域,避免人员误触风险。潮州全自动载带成型机代理厂商

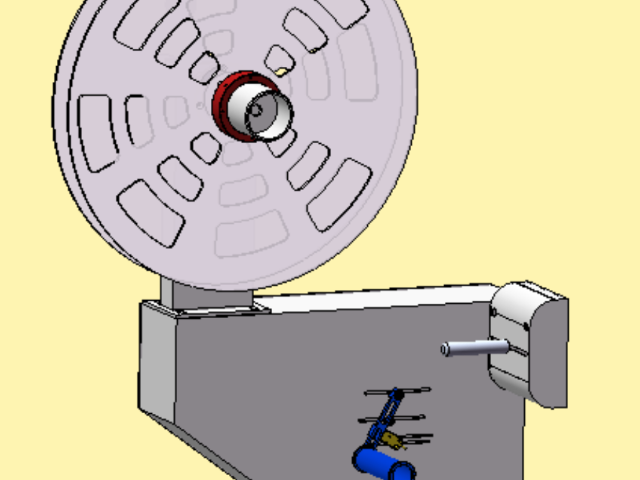

现代载带成型机采用模块化设计,关键系统包括智能温控加热模块、伺服驱动拉带系统、高精度模具成型单元及视觉检测闭环控制系统。以某型号设备为例,其加热模块采用红外辐射与热风循环复合加热技术,使材料表面温度均匀性误差小于±0.8℃;伺服驱动系统通过EtherCAT总线实现0.01ms级响应速度,确保拉带速度波动率低于0.3%。在模具成型环节,双金属热流道技术将模具温度波动控制在±1.5℃以内,配合自适应压力补偿算法,可自动修正材料厚度变化导致的成型偏差。视觉检测系统则通过2000万像素线阵相机与AI算法,实时监测口袋尺寸、定位孔间距及表面缺陷,检测速度达600米/分钟,缺陷检出率超过99.9%。潮州全自动载带成型机代理厂商