商机详情 -

全自动载带成型机厂家

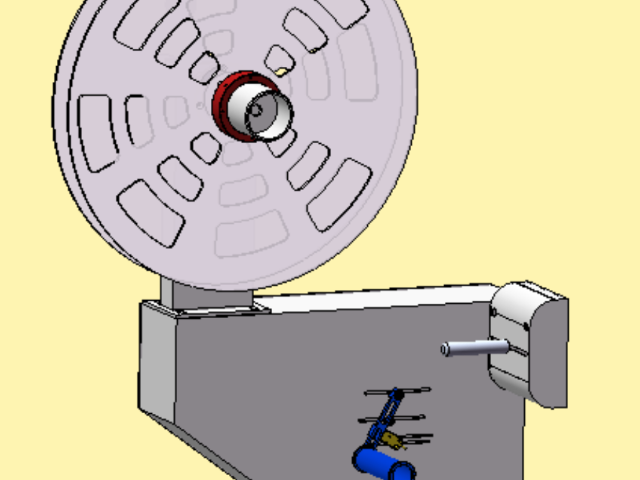

东莞市迦美自动化设备有限公司的智能载带成型机以AI算法与工业物联网(IIoT)技术为关键,重新定义了电子载带生产效率。设备搭载自主研发的智能控制系统,可实时采集温度、压力、速度等120余项生产参数,并通过边缘计算实现毫秒级响应。例如,在PS材料载带生产中,系统通过机器学习模型动态优化注射压力与保压时间,将口袋成型周期缩短至1.2秒,较传统机型效率提升55%。其高速伺服驱动系统支持200-360米/小时的稳定生产,配合直径超1米的超大卷盘收带装置,单线日产能突破2万米。某头部企业应用后,其SMT产线因载带供应不足导致的停机时间减少70%,直接推动整体产能提升38%。迦美以智能技术为引擎,助力客户实现生产流程的数字化跃迁。设备配备超声波除尘装置,有效清理载带表面微尘,降低SMT贴片不良率。全自动载带成型机厂家

自动化载带成型机通过集成智能控制系统与高精度机械结构,实现了从材料加热到成品收卷的全流程自动化。其关键技术包括动态温控系统、伺服驱动拉带机构与自适应模具调节模块。动态温控系统采用PID算法,将加热温度波动控制在±1℃以内,确保PS、PET等材料在比较好成型温度区间内保持稳定。伺服驱动拉带机构通过闭环控制,实现拉带速度与成型周期的精细同步,速度波动率低于0.5%,明显提升载带口袋的尺寸一致性。自适应模具调节模块则通过压力传感器实时监测模具压力,自动补偿材料厚度变化导致的成型偏差,使口袋深度误差缩小至±0.02mm。某型号设备在生产0402电容载带时,单线产能可达450米/小时,较传统机型提升80%,且产品合格率稳定在99.6%以上。全自动载带成型机厂家载带成型机的模具温度均匀性达±2℃,保障载带成型质量的一致性。

迦美始终以客户需求为导向,提供从设备选型、安装调试到售后维护的全生命周期服务。其载带成型机通过ISO9001质量管理体系认证,关键部件采用进口品牌(如西门子伺服电机、施耐德电气元件),确保设备稳定性。针对客户定制化需求,迦美可提供“交钥匙”工程,包括模具开发、工艺验证与操作培训。例如,某半导体企业委托迦美开发高导热PC载带生产线,迦美通过材料改性与模具优化,成功实现量产,产品导热系数提升25%。此外,迦美建立24小时快速响应机制,承诺国内客户48小时内到达现场。凭借专业的技术团队与质量的服务,迦美在行业内树立了良好口碑,成为电子制造企业的信赖之选。

全自动载带成型机正加速向智能化转型,关键在于数据采集与分析能力的提升。设备通过工业物联网(IIoT)模块,实时上传温度、压力、速度等200余项参数至云端,AI系统可预测模具寿命与设备故障,提前45天推送维护提醒。数字孪生技术被应用于虚拟调试与工艺优化,某企业利用该技术将新模具调试时间从72小时缩短至6小时,工艺验证效率提升8倍。智能排产系统则根据订单需求、设备状态与库存数据,自动生成比较好生产计划,资源利用率提升25%。此外,设备支持MES系统对接,实现生产数据全程追溯,某工厂应用后,质量追溯效率提升90%,召回成本降低60%。载带成型机通过加热挤压塑料颗粒,经模具成型,为电子元器件打造包装载带。

迦美载带成型机在精度控制上达到行业前列水平,其关键模具采用纳米级研磨工艺与导柱导套结构,组装精度达0.02mm,确保载带口袋深度一致性±0.008mm。例如,在生产01005超微型电容载带时,模具通过微孔注塑技术与动态压力补偿算法,实现0.3mm口袋的均匀成型,满足5G通信领域对高密度封装的需求。设备热流道系统集成PID温控模块与流量传感器,可实时调节注塑压力与速度,避免材料飞边或填充不足。此外,迦美针对柔性电子器件开发了真空吸附成型模块,结合激光定位系统,实现0.15mm超薄载带的无褶皱成型。某半导体企业应用后,载带产品不良率从0.6%降至0.015%,模具寿命延长至65万模次,明显降低综合成本。迦美以高精度工艺为基石,为电子制造企业提供零缺陷品质保障。通过张力控制系统,设备可自动调节载带收卷张力,避免卷曲或拉伸变形。全自动载带成型机厂家

设备配备智能温控模块,能实时监测并调节热压温度,避免载带因过热而变形。全自动载带成型机厂家

自动化载带成型机集成高精度视觉检测系统与激光测距模块,实现载带口袋尺寸与外观缺陷的在线检测。视觉系统采用2000万像素工业相机,以500帧/秒的速度扫描载带表面,可识别0.01mm²的划痕、气泡等缺陷。激光测距模块则通过非接触式测量,实时监测口袋深度与定位孔间距,精度达±0.01mm。当检测到缺陷时,系统自动标记缺陷位置并触发分拣机构,将不良品剔除至废料箱。某企业应用该技术后,载带产品的一次合格率从98.2%提升至99.8%,客户投诉率下降70%。此外,检测数据可生成质量分析报告,为工艺优化提供数据支持。全自动载带成型机厂家