商机详情 -

上海木材干燥炭化窑

冷却阶段目的:避免高温木材直接接触外界冷空气导致表面收缩开裂,同时稳定木材含水率。操作:关闭加热系统,保持通风,使窑内温度缓慢降至与外界环境温度相差不超过 10℃(通常需 6-12 小时),湿度逐渐接近环境湿度。木材检测再次测量木材含水率,确保达到目标值且均匀(同一批木材含水率差异应≤2%)。检查木材外观:是否有开裂、变形、变色等问题,如有需分析原因并调整后续烘干工艺。堆放与陈化烘干后的木材需在通风、干燥的环境中堆放 2-4 周(即 “陈化”),让木材含水率进一步稳定,释放残余应力,避免后续加工时变形。堆放时仍需使用隔条,保持空气流通。木材干燥时,为什么需要控制干燥室内的湿度?上海木材干燥炭化窑

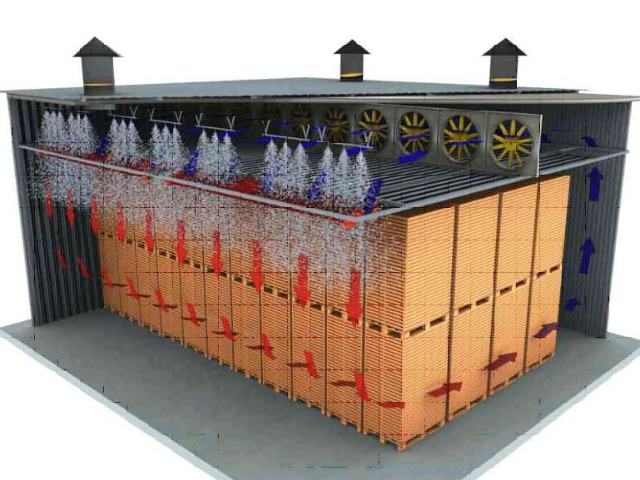

调整加热系统对于使用蒸汽加热的烘干窑,可适当关小蒸汽阀门,减少蒸汽的通入量,从而降低加热功率,使窑内温度逐渐下降。若是电加热烘干窑,可通过降低加热元件的工作电压或减少加热元件的开启数量来降低加热功率。例如,对于采用多个加热管的烘干窑,可关闭部分加热管。对于燃油或燃气加热的烘干窑,应调节燃油或燃气的供应阀门,减少燃料的供给量,降低燃烧强度,进而降低温度。加强通风散热增加通风系统的风机运行频率或开启更多的通风口,促进窑内热空气与外界冷空气的交换,加快热量散发,降低窑内温度。检查风道是否有堵塞情况,如有杂物或木材堆积影响空气流通,应及时清理,确保通风顺畅。监控与调整控制系统检查温度传感器是否正常工作,如有故障应及时更换,以确保温度测量的准确性。因为错误的温度信号可能导致控制系统误判,进而使温度过高。确认控制系统的参数设置是否正确,如温度上限值、加热控制策略等。如有误设,应及时调整到合适的数值。导热油木材烘干窑热泵木材烘干系统可实现智能化控温,自动适配不同木材的烘干需求,操作便捷。

随着环保理念的不断普及和绿色生产要求的日益提高,木材干燥技术也在向节能环保方向不断创新和发展,推动木材加工产业实现可持续发展。传统的木材干燥方式,如燃煤加热干燥,在干燥过程中会产生大量的废气和粉尘,对环境造成污染,同时能源消耗较高,不符合绿色生产的要求。而现代新型木材干燥技术,如热泵干燥、太阳能干燥等,具有***的节能环保优势。热泵干燥技术利用空气中的热能或工业余热作为能源,通过热泵系统将低品位热能转化为高品位热能,为木材干燥提供热量,其能源利用率高,相比传统燃煤干燥可节约能源 30% 以上,且不产生废气、废水排放,对环境友好。太阳能干燥则利用太阳能作为主要能源,通过太阳能集热器吸收太阳能加热空气,再将热空气送入干燥窑内进行木材干燥,完全不消耗化石能源,无污染物排放,符合可持续发展的要求。这些节能环保型木材干燥技术的应用,不仅降低了木材加工企业的能源消耗和环境压力,还能提升企业的社会形象,为企业带来良好的经济效益和环境效益。

微波干燥法原理:利用微波发生器产生的微波能量,使木材中的水分子产生高频振动,分子间相互摩擦产生热量,从而使木材内部的水分迅速蒸发,达到干燥的目的。操作方法:将木材放置在微波干燥设备的传输带上,木材通过微波发生区域时,受到微波的作用而被加热干燥。根据木材的含水率和干燥要求,调节微波的功率和传输带的速度,以控制干燥时间和温度。一般微波干燥的温度控制在 60 - 90℃之间。在干燥过程中,需要实时监测木材的干燥情况,防止过度干燥或干燥不均匀。优点:干燥速度极快,能够在几分钟到几十分钟内将木材干燥到所需的含水率,提高了生产效率;干燥均匀,由于微波能够深入木材内部加热,使木材内部和表面的水分同时蒸发,减少了干燥应力和变形的产生;热效率高,能量损失小,节约能源;设备占地面积小,自动化程度高,操作方便。缺点:设备投资成本高,微波发生器等设备价格昂贵;对木材的形状和尺寸有一定限制,一般适用于较小尺寸的木材或薄板的干燥;微波对人体有一定的伤害,需要采取严格的防护措施,确保操作人员的安全。定期对木材烘干设备的电机与轴承进行润滑保养,降低设备运行噪音与故障概率。

电加热烘干窑温度控制精确:采用电加热元件,通过智能温控系统能精确控制烘干窑内的温度,温度控制精度可达到 ±1℃。清洁环保:以电为能源,运行过程中无废气、废水、废渣排放,对环境无污染,符合环保要求。操作简单:自动化程度高,只需设置好烘干工艺参数,设备即可自动运行,无需复杂的操作流程。安全性能高:配备多重安全保护装置,如过载保护、漏电保护、超温保护等,确保设备安全运行。运行成本较高:电的价格相对较高,长期运行下来成本较大,不适合大规模、长时间的烘干作业。木材干燥过程中如何选择合适的干燥介质?杭州全自动木材干燥工厂直销

木材烘干调试时,若木材含水率下降过慢,需适当提高烘干温度或增大风速。上海木材干燥炭化窑

木材干燥过程中对环境温湿度的适应能力是衡量干燥工艺合理性的重要指标之一,良好的干燥工艺应能在不同环境条件下保持稳定的干燥效果。木材干燥车间的环境温湿度会随着季节、天气的变化而发生波动,若干燥工艺对环境温湿度变化敏感,就容易导致干燥质量不稳定。例如,在夏季高温高湿环境下,干燥窑内的湿度难以降低,可能会延长木材干燥周期,影响生产进度;而在冬季低温低湿环境下,干燥窑内的温度升高困难,且木材水分蒸发速度过快,容易导致木材表面开裂。为提高木材干燥工艺对环境温湿度的适应能力,企业可采取多种措施,如在干燥车间设置环境调节系统,通过空调、除湿机、加湿器等设备,将车间环境温湿度控制在相对稳定的范围内;在干燥工艺设计中引入自适应控制算法,根据车间环境温湿度的变化,自动调整干燥窑内的温度、湿度、通风量等参数,确保干燥过程不受外界环境影响。例如,当车间环境湿度升高时,控制系统会自动增加干燥窑的通风量,加快湿热空气的排出,降低窑内湿度;当车间环境温度降低时,会自动提高加热设备的功率,确保窑内温度达到设定值。通过这些措施,可使木材干燥工艺在不同环境条件下都能保持稳定的干燥效果,保障生产顺利进行。上海木材干燥炭化窑