商机详情 -

黑龙江碳纤维板原材料

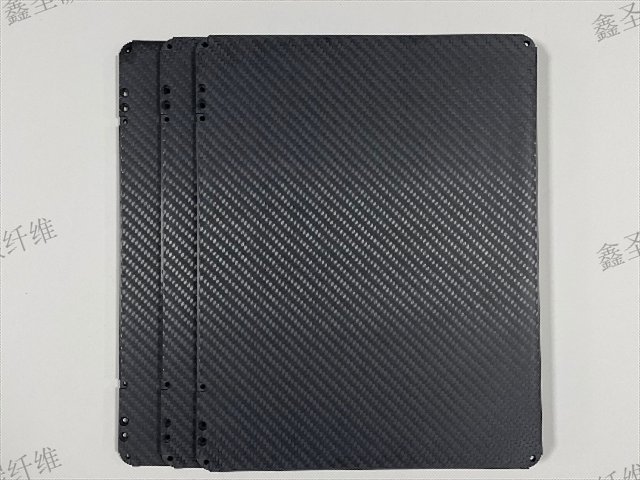

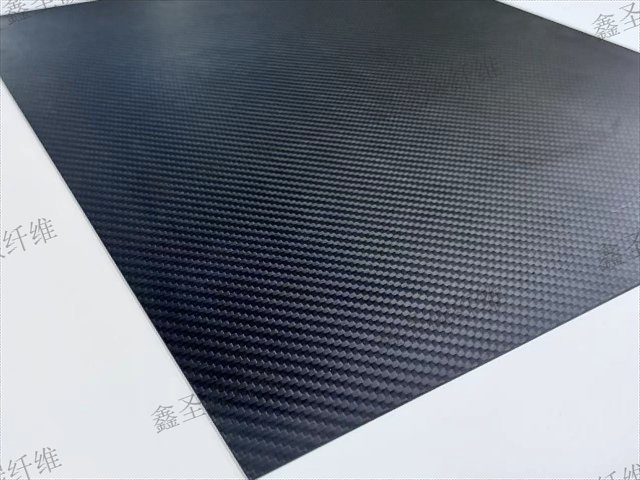

碳纤维板的生产工艺精细而复杂,每一个环节都关乎板材的质量与性能。首先是预浸料裁剪,需依据板材的具体长宽尺寸,对碳纤维预浸料进行细致切割,并按照厚度要求确定所需层数。例如,制作 1mm 厚的 3K 碳纤维板,通常需搭配 2 层 3K 碳纤维预浸料与 4 层单向碳纤维预浸料。接着是预浸料铺层,这一步至关重要,技术人员会根据板材对拉伸力、剪切力和强度的不同需求,精心设计预浸料的铺层方向与顺序,常用方向有 0°、±45°、90°。若板材承受拉压载荷为主,铺层方向便会选择拉压载荷方向,以此充分发挥碳纤维在轴向上的性能优势。完成铺层后,进入模压固化阶段,将合模后的碳纤维板放入压机,通过精确调控温度、时间和压力,实现完美固化成型。之后,为满足精度和装配要求,还需对固化成型的碳纤维板进行切削、钻孔等后加工处理 。地热能源领域采用碳纤维板完成井口装置的耐高温与防腐一体化设计。黑龙江碳纤维板原材料

隧道、矿井等地下结构长期面临渗水、腐蚀和地层压力挑战。碳纤维板粘贴加固技术在此类混凝土或砌体结构内衬上具备应用价值。其轻量化的特点意味着加固过程几乎不增加原结构的额外荷载,特别适用于承载力受限的老旧隧道或狭窄空间。材料具备的较高抗拉强度,通过结构胶紧密粘贴于内衬表面,能有效分担结构承受的环向拉应力,抑制裂缝发展,提升结构的整体性和承载能力。优异的耐水性和耐化学腐蚀性使其在潮湿、甚至含有侵蚀性介质的地下环境中能长期保持性能稳定,延长结构使用寿命,减少维护频率和成本。这种技术为地下工程的耐久性加固提供了一种可行方案。黑龙江碳纤维板原材料精密仪器领域运用碳纤维板实现测量平台的防磁干扰特性。

创作大型户外性雕塑时,内部支撑结构需兼顾强度、耐久性和对形态的适应性。碳纤维板因其特性被探索用于制作雕塑的骨架或承力面板。其轻量化的特点便于大型构件的运输、吊装和在现场复杂环境中的定位安装。材料具备的较高比强度和刚度,能够为雕塑主体提供可靠的支撑,抵抗风载、雪载等自然力,确保长期结构安全。优异的耐候性和耐腐蚀性使其能够适应户外长期日晒雨淋、温差变化等严苛环境,大幅减少维护需求并延长艺术品寿命。其良好的可塑性(在模具中成型)也便于实现艺术家对复杂曲面或特殊形态的内部支撑需求,为大型公共艺术创作提供结构支持。

碳纤维板的技术融合催生跨领域解决方案。 材料与电子技术的结合产生新型智能板材,嵌入式传感器网络可实时监测结构应变状态。在建筑改造领域,板材与混凝土基面的界面处理技术突破,使加固工程不再依赖大型机械作业。汽车制造中,热塑性碳纤维板与金属构件的激光焊接工艺,解决异质材料连接难题。医疗康复器械采用生物相容性涂层,使板材能与人体组织长期稳定共存。海洋工程领域,防生物附着表面处理技术延长海上平台部件的维护周期。这些融合创新模糊了传统行业界限,材料作为载体整合机械、电子、化学等多学科技术成果,形成具有系统级优势的复合产品。技术协同效应正推动应用模式从单一部件替代向整体方案重构转变。

折叠担架框架采用抗冲击设计,保障复杂环境中的伤员转运安全。器械托盘实施快速消毒处理,满足野外条件下的无菌操作要求。药柜隔层通过减振铺层,防止运输过程中的包装破损。临时手术台面整合电磁屏蔽功能,确保电子设备的稳定运行。这些方案提升应急救援的医疗处置能力,灾害响应体系获得新的技术支持。经验演进形成跨领域参照,急救装备的紧凑布局设计服务于车载医疗系统,而环境适应性技术反哺战地医院建设。快拆式功能模块持续优化,实现装备的现场灵活配置。

碳纤维板在移动设备中作为内部支架实现轻薄化与坚固性平衡。黑龙江碳纤维板原材料

碳纤维板在建筑的采光天窗框架制造中,解决传统材料的不足。生产天窗框架时,先依据天窗的尺寸与开启方式进行结构设计,将碳纤维预浸料按照框架的形状与受力特点进行铺层,在框架的拐角与承重部位,增加纤维铺层厚度。采用真空导入成型工艺,在 - 0.095MPa 的真空度下导入树脂,使树脂均匀浸润每一层碳纤维预浸料,避免气泡产生。固化后的框架需经数控加工,精细铣削出安装玻璃的槽口与五金件的安装孔位,槽口宽度误差控制在 ±0.1mm,孔位精度 ±0.05mm。框架表面经氟碳喷涂处理,形成一层 30μm 厚的防护涂层,具有优异的耐候性、耐腐蚀性与自洁性,在酸雨、紫外线等环境因素作用下,10 年内涂层无剥落、无褪色。该碳纤维板天窗框架重量比传统铝合金框架轻 50%,安装时可减少吊装设备的使用,且其良好的隔热性能,能有效降低室内热量通过天窗的散失,节能效果良好。同时,框架的高刚性使其在大风天气中,能稳固支撑天窗玻璃,保障建筑安全。黑龙江碳纤维板原材料