商机详情 -

陕西碳纤维板设计

碳纤维复合材料重塑智能穿戴产品形态。AR眼镜镜腿采用镂空拓扑优化结构,0.3mm厚度下实现抗弯强度450MPa,重量压缩至传统钛合金的40%。生物兼容性通过ISO 10993认证:表皮接触电阻<0.1Ω·cm²,避免静电灼伤风险。柔性传感领域突破:植入碳纳米管的3D编织基底,拉伸300%循环万次后电阻变化率<1.5%。热管理性能验证显示,智能手表后盖应用定向导热层(面内导热系数620W/m·K),使芯片结温峰值降低11℃。人体工学测试证实,连续佩戴12小时平均皮温升高0.8℃,舒适度评分提升37%。现代农业领域采用碳纤维板完成灌溉系统的耐腐蚀与结构强化设计。陕西碳纤维板设计

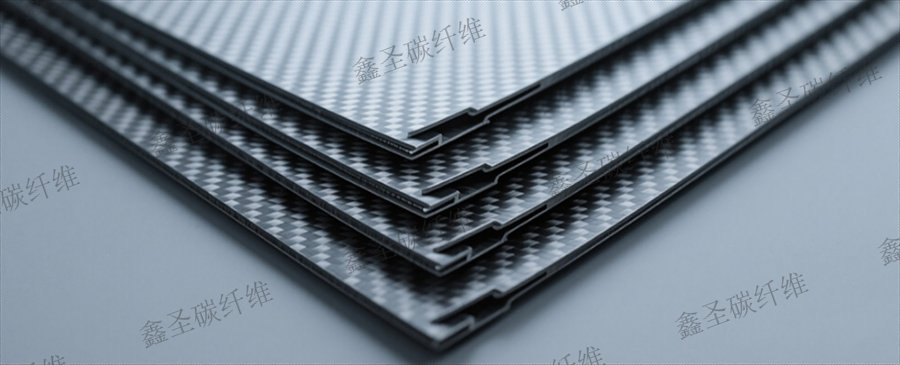

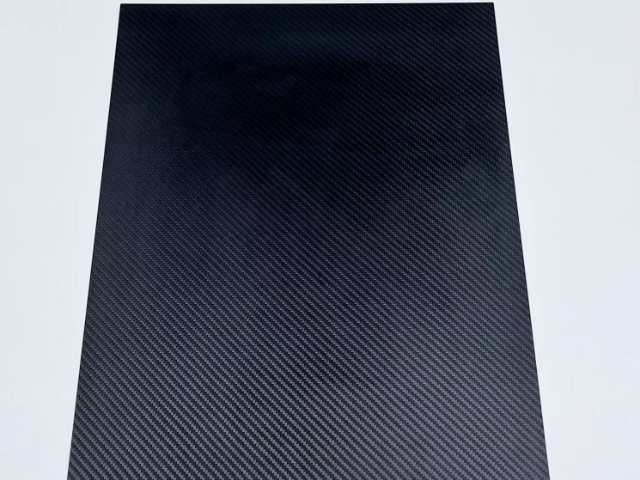

碳纤维板为装备设计提供突破性解决方案。材料各向异性特性支持定制铺层设计,实现特定方向刚度定向强化。借助三维编织技术可制造复杂曲面构件,消除传统金属加工的拼接薄弱点。与功能性涂层结合开发出导电型板材,满足电磁屏蔽场景需求;表面改性处理版本适用于食品医疗设备。实际工程案例证实:某高精度测量仪器框架采用整体成型碳板后,零件数量减少七成,装配工时压缩四分之三。在机器人关节模组应用中,材料同时充当结构件与散热通道,实现机电一体化集成。这种多功能集成潜力正推动装备设计范式革新。山西碳纤维板设计标准现代化生产工艺使碳纤维板制造成本得到合理优化与管理。

随着电子设备功率密度持续攀升,散热设计面临空间和重量限制。碳纤维板在特定高功率模块(如激光器、功率放大器)的散热器基板或直接散热结构上具备应用潜力。其价值在于可设计的导热路径和轻量化特性。通过选用高导热型号的碳纤维(如沥青基高模量纤维)并进行单向或特定角度铺层,碳纤维板可实现在纤维方向上的高效导热,成为连接发热芯片与主散热鳍片或冷板的低热阻、轻量化桥梁。相较于纯金属散热器,其重量优势明显。同时,其良好的电绝缘性保障了电路安全。在航空航天电子、通讯设备等对重量和空间极其敏感的领域,这种结合了结构支撑和定向导热功能的碳纤维板构件提供了一种综合散热解决方案。

碳纤维板在应对极端气压环境时表现稳定,这种特性源于其独特的材料结构与复合工艺。无论是在高海拔的低压区域,空气稀薄导致气压大幅降低,还是在深海的高压环境中,每增加 10 米水深就会增加约 1 个大气压的压力,碳纤维板的结构都不易发生破裂或变形。在高海拔的通信基站建设中,海拔 3000 米以上的地区气压常低于标准大气压的 70%,使用碳纤维板制作天线支架,能有效抵御低压带来的材料轻微膨胀风险,保证支架在强风与温度变化的双重作用下依然稳固,确保通信信号的稳定传输。而在深海探测设备的外壳制造中,当探测深度达到 5000 米时,水压可超过 500 个大气压,碳纤维板凭借其紧密的纤维排列与树脂的良好结合,可承受如此巨大的水压,保护内部的传感器、数据传输设备等精密仪器不受损坏,为深海地质研究、生物探索和资源勘探提供可靠的结构支撑。

等离子体医疗领域采用碳纤维板完成手术电极支架的生物相容性与耐电弧特性设计。

碳纤维板在飞行器结构领域实现关键突破。商用客机翼肋采用蜂窝夹层设计,0.8mm碳纤维蒙皮与Nomex芯材结合,使部件减重达40%的同时维持140MPa剪切强度。耐候性能通过严苛验证:-55℃冷浸试验后层间剪切强度保留率超过92%,150℃热老化1000小时后的压缩模量衰减不足5%。是其电磁兼容特性——雷达罩采用频率选择表面技术,在18GHz频段实现0.8dB的透波损耗,提升航电系统精度。疲劳测试数据表明,机翼前缘抗鸟撞结构在承受1.8kg模拟鸟体撞击时,损伤面积控制在传统铝合金构件的三分之一。通过3D编织技术实现碳纤维板复杂曲面结构的一次成型与性能优化。山西碳纤维板设计标准

碳纤维板在生物医疗设备中实现扫描床板的轻量化与影像兼容性。陕西碳纤维板设计

损伤评估建立分级诊断标准,表面划痕采用低温补片修复而结构损伤需原位热压处理。现场维修装备向便携化发展,真空袋系统集成加热功能可在无电源环境操作。培训认证机构开发分级考核体系,初级技师掌握无损检测设备操作,高级技师具备有限元辅助的结构补强设计能力。维修数据库收录典型失效案例,按环境因素与载荷类型进行多维分类。二手板材交易平台引入第三方检测服务,提供残余强度评估报告与合规翻新方案。这种服务体系的完善延长产品使用寿命,形成制造-使用-维护的完整产业闭环,改变传统的一次性材料消耗模式。陕西碳纤维板设计