商机详情 -

贵州内燃机车散热单节厂家

液体侧稳态换热测试法适用于以液体为传热介质的散热单节,如水冷散热器、工业换热器管程/壳程单节等,常用传热介质包括水、乙二醇水溶液、矿物油等。其原理是通过循环泵驱动液体在散热单节内稳定流动,通过加热或冷却装置控制液体温度,测量液体进出口温度、流量、散热单节壁面温度等参数,计算换热效率。测试系统主要由液体循环回路、加热/冷却装置、温度测量系统、流量测量系统、压力测量系统及数据采集系统组成。液体循环回路包括循环泵、储液罐、阀门、管路及散热单节,用于实现液体的稳定循环;加热/冷却装置根据测试需求选择,加热可采用电加热管,冷却可采用冷水机,用于控制循环液体的温度;温度传感器采用高精度热电偶或铂电阻,测量液体进出口温度、散热单节壁面温度及环境温度;流量测量系统采用电磁流量计、涡轮流量计等,用于测量液体体积流量或质量流量;压力传感器用于测量散热单节进出口压力差,评估流动阻力;数据采集系统实时采集并记录各参数。梦克迪以创百年企业、树百年品牌为使命,倾力为客户创造更大利益!贵州内燃机车散热单节厂家

安装固定系统作为散热单节与车体的连接桥梁,其设计质量直接决定载荷传递效率与运行稳定性。不同轴重下需通过支架结构、连接部件、减振装置的协同优化,实现“载荷均匀传递、振动有效衰减、固定可靠防松”的目标。安装支架的调整需与轴重匹配的载荷特性相适应,在于优化支撑强度与载荷分散能力:(1)23t-25t轴重机车:采用“L型角钢+螺栓连接”的简易支架,角钢选用Q235B材质,规格∠80×8,支架间距800mm,通过M12×30的8.8级螺栓与车体底架连接。支架与散热单节框架之间加装5mm厚的天然橡胶垫,起到基础减振作用,在10Hz振动下减振效率可达25%。天津机车冷却单节制造梦克迪有着良好的服务质量和极高的信用等级。

含硬质颗粒(如金属碎屑、石英砂)的粉尘在气流带动下,会对散热单节的翅片、管壁产生持续的冲击与研磨作用,导致翅片变形、破损,管壁厚度减薄。对于采用风冷方式的散热单节,粉尘颗粒还会磨损风扇叶片,破坏风扇动平衡,不仅降低风扇散热效率,还会引发设备振动,进一步加剧散热单节与周边部件的连接松动。在沙尘暴等极端粉尘环境中,这种磨损作用更为剧烈,短时间内即可造成散热单节的结构性损坏。对于集成电子控制系统的散热系统,粉尘的侵入会带来严重的电气安全隐患。细小的粉尘颗粒(如面粉、水泥粉)会侵入接线端子、绕组等电气部件间隙,一方面,粉尘中的导电成分(如金属粉尘)会降低绝缘电阻,引发漏电、短路故障;另一方面,粉尘的堆积会阻碍电气部件的散热,加速绝缘材料老化、脆化,导致绝缘等级下降,终引发绕组烧毁等严重故障。在潮湿的多粉尘环境中,粉尘还会吸收水分形成导电膏,进一步加剧绝缘失效的风险。

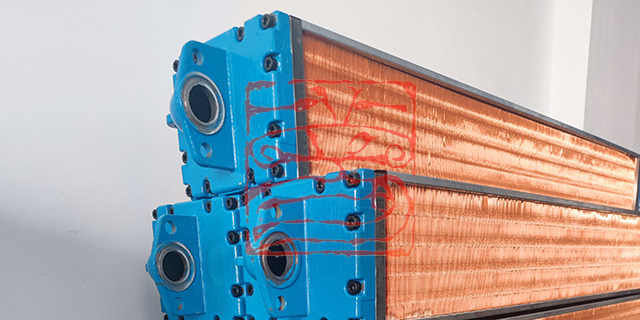

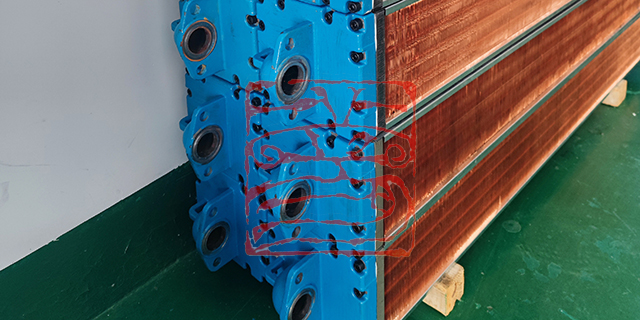

冷却水管作为热交换通道,同时承受冷却液压力与振动载荷,其强度调整需兼顾耐压性与抗疲劳性:(1)管径与壁厚优化:25t轴重机车采用φ16mm×1.2mm的纯铜管,工作压力0.4MPa,在10Hz振动频率下的疲劳寿命可达10⁶次;27t轴重机车需将水管壁厚增至1.5mm,同时采用铜镍合金管(Cu-Ni 90/10),其抗腐蚀与抗疲劳性能较纯铜管提升2倍,在15Hz振动频率下疲劳寿命仍可达8×10⁵次;30t轴重机车则采用φ18mm×2.0mm的双金属复合管(内层铜、外层不锈钢),工作压力提升至0.6MPa,通过振动试验验证,在20Hz振动频率下可承受1.2×10⁶次循环载荷无裂纹。梦克迪生产的产品受到用户的一致称赞。

原DF4B型机车散热单节框架采用5052-H112铝合金,因材质状态未达标(抗拉强度160MPa),在长期运行中出现框架变形问题,散热单节倒伏率达8%。优化方案如下:结构强度调整:将框架材质更换为5052-H32铝合金,框架截面保持80mm×40mm×3mm,增设1条纵向加强筋;水管规格从φ16mm×1.0mm增至φ16mm×1.2mm,采用纯铜管钎焊连接;翅片厚度从0.12mm增至0.15mm,间距2.5mm。安装固定调整:支架仍采用L型角钢,但规格升级为∠80×10,螺栓从6.8级增至8.8级,加装5mm厚天然橡胶垫。优化效果:台架振动试验中,在12Hz振动频率下连续运行100小时,框架比较大变形量0.8mm,翅片倒伏率2.1%;线路运行10万公里后检测,散热单节无泄漏、无明显变形,冷却效率保持在设计值的92%,较原结构提升15%。梦克迪的行业影响力逐年提升。河北DF7型机车散热器单节价格

梦克迪锐意进取,持续创新为各行各业提供专业化服务。贵州内燃机车散热单节厂家

环境净化辅助:对于密闭空间内的散热单节,可配备工业除尘设备(如脉冲袋式除尘器、静电除尘器),降低环境粉尘浓度,从外部减少粉尘对散热单节的影响。例如,在1500平米的汽配车间,安装工业省电空调与除尘滤网,可拦截90%以上的金属粉尘,设备故障率降低40%以上。科学的运维管理是防护方案落地的关键,通过定期检查、清理与维护,确保防护系统持续发挥作用。1. 制定定期清理计划:根据环境粉尘浓度与监测数据,制定个性化的清理周期。例如,矿山、沙漠等极端粉尘环境,防尘网清理周期可设定为1-2个月,换热芯体每年拆洗1-2次;普通粉尘环境,防尘网清理周期可设定为3-6个月。清理方式包括高压气流吹扫、清水冲洗(适用于防水等级较高的部件)、化学清洗(适用于油污粉尘)等,清理后需确保部件干燥后再安装。贵州内燃机车散热单节厂家