商机详情 -

东风5D型机车散热器单节

散热芯体采用简单的 “管 - 片” 组合结构,散热管为光管设计,散热片为平板式,通过手工胀接的方式固定在散热管表面。散热单节的外形多为小型矩形结构,单节散热面积通常不足 5㎡,多个单节通过串联方式组合使用,以满足基本的散热需求。配套系统:冷却系统采用自然通风或简易机械通风方式,缺乏有效的温度控制手段。部分机车甚至直接利用行驶过程中的气流进行散热,散热效率受外界环境影响较大,在高温或低速工况下易出现动力系统过热问题。梦克迪具有一支经验丰富、技术力量过硬的专业技术人才管理团队。东风5D型机车散热器单节

控制系统智能化初现:冷却系统配备了数字式温度传感器与可编程控制器(PLC),能够实时监测冷却液温度、风扇转速等参数,并根据温度变化自动调节风扇转速,实现 “按需散热”。部分机型还引入了故障诊断功能,通过监测散热单节的进出口温差、冷却液压力等数据,初步判断散热单节是否存在堵塞、泄漏等故障,提升了系统的可靠性。这一阶段的散热单节技术实现了从 “满足基本需求” 到 “高效、可靠、经济” 的跨越,模块化与轻量化设计成为行业标准,铝合金材料的大规模应用推动了内燃机车整体性能的提升,同时智能化控制的初步探索也为后续技术创新奠定了基础。西藏东风4B型机车散热器单节去哪买梦克迪具备雄厚的实力和丰富的实践经验。

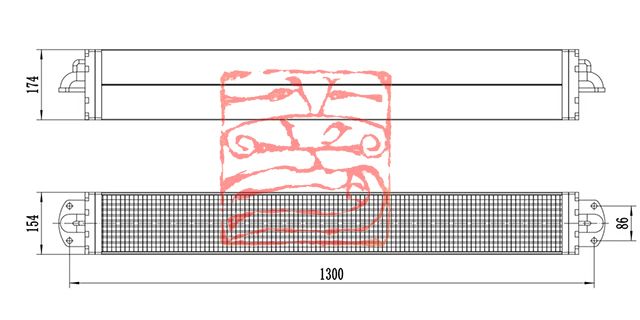

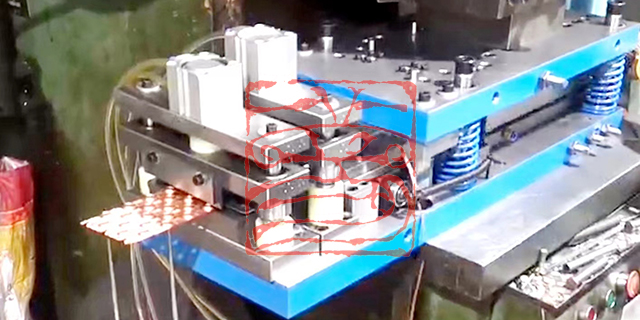

常见的内燃机车散热单节外形多为矩形箱体结构,长度通常在800-1200mm之间,宽度为400-600mm,高度根据冷却需求可分为300-500mm不等。在安装布局上,不同型号的内燃机车存在差异:货运内燃机车由于牵引功率大、发热量大,通常在机车顶部设置两排或多排散热单节组,配合大功率冷却风扇形成强制通风系统;客运内燃机车则更注重空间利用率,部分车型将散热单节安装于机车侧面,通过侧面风道实现空气流通。散热芯体:作为散热单节的散热元件,散热芯体承担着热量交换的主要任务。其结构由散热管、散热片、上下集流管组成,通过精密的焊接工艺连接为一个整体。散热管通常采用铜合金或铝合金材料,具有良好的导热性能;散热片则通过胀接或钎焊的方式紧密贴合在散热管表面,以增加散热面积。

仿生散热结构:借鉴自然界中生物的散热形态(如树叶的叶脉结构、昆虫翅膀的微结构),设计新型散热芯体结构。例如,模仿叶脉的分叉状结构设计散热管,可实现冷却液的均匀分配,减少局部过热问题;模仿昆虫翅膀的微孔结构设计散热片,可增加空气的扰动,提升热对流效率。多介质散热结构:突破传统 “冷却液 - 空气” 二元散热模式,探索 “冷却液 - 相变材料 - 空气” 三元散热结构。通过在散热芯体中添加相变材料(如石蜡类材料),利用相变材料在温度升高时吸收热量、温度降低时释放热量的特性,实现热量的缓冲与调节,在机车负荷波动较大时,保持散热单节的散热效率稳定,避免温度骤升骤降对动力系统的影响。梦克迪实力雄厚,产品质量可靠。

内燃机车自诞生以来,始终是铁路运输领域的重要动力装备,而散热系统作为保障机车稳定运行的关键环节,其技术发展与内燃机车的演进紧密相连。散热单节作为散热系统的执行部件,其技术水平直接反映了内燃机车冷却技术的发展阶段。从早期的简单结构到如今的智能化、高效化设计,内燃机车散热单节经历了多轮技术革新。本文将系统梳理内燃机车散热单节的技术发展历程,分析不同阶段的技术特征,并结合当前行业发展需求,探讨其未来的创新趋势,为相关技术研发与产业应用提供参考。梦克迪生产的产品、设备用途非常多。辽宁东风5D型机车散热器单节多少钱

梦克迪以创百年企业、树百年品牌为使命,倾力为客户创造更大利益!东风5D型机车散热器单节

绿色化技术探索:在 “双碳” 目标驱动下,散热单节的技术研发更加注重节能减排。一方面,采用新型环保冷却液(如生物降解型冷却液),替代传统的乙二醇型冷却液,减少对环境的污染;另一方面,通过优化散热单节的结构设计与控制系统,降低冷却系统的能耗 —— 例如,采用变频调速风扇,在低负荷工况下降低风扇转速,可使冷却系统的能耗降低 30%-40%。此外,部分研究机构还在探索 “余热回收” 技术,通过在散热单节上增加余热收集装置,将冷却液中的部分余热转化为电能或热能,用于机车辅助系统供电或车厢供暖,提高能源利用效率。东风5D型机车散热器单节