商机详情 -

重庆散热器单节定制

智能化技术深度应用:散热单节不再是单纯的散热元件,而是成为冷却系统的 “智能节点”。单节上安装了温度、流量、压力、振动等多维度传感器,实时采集运行数据,并通过物联网(IoT)技术传输至机车的控制系统。控制系统借助大数据分析与人工智能算法,不仅能够动态调节风扇转速与冷却液流量,实现精细散热,还能通过分析历史数据预测散热单节的剩余使用寿命,提前安排维护计划,避免突发故障。例如,当传感器检测到某一散热单节的进出口温差持续减小、压力损失增大时,系统可判断该单节可能存在散热管堵塞问题,并及时发出预警,提醒运维人员进行清洁或更换。梦克迪产品适用范围广,产品规格齐全,欢迎咨询。重庆散热器单节定制

20 世纪初,内燃机车开始逐步取代蒸汽机车,成为铁路运输的主力。这一时期的内燃机车功率较低(通常在 500-1000kW),发热总量较小,对散热单节的性能要求相对简单。散热单节的技术特征主要表现为:材料选择:受限于当时的材料技术,散热单节的散热管与散热片主要采用纯铜材料。纯铜具有优异的导热性能(导热系数约 401W/(m・K)),能够满足低功率机车的散热需求,但纯铜材料重量大、成本高,且抗腐蚀性能较差,长期使用易出现管壁氧化、泄漏等问题。江苏机车冷却单节制造梦克迪在客户和行业中树立了良好的企业形象。

仿生散热结构:借鉴自然界中生物的散热形态(如树叶的叶脉结构、昆虫翅膀的微结构),设计新型散热芯体结构。例如,模仿叶脉的分叉状结构设计散热管,可实现冷却液的均匀分配,减少局部过热问题;模仿昆虫翅膀的微孔结构设计散热片,可增加空气的扰动,提升热对流效率。多介质散热结构:突破传统 “冷却液 - 空气” 二元散热模式,探索 “冷却液 - 相变材料 - 空气” 三元散热结构。通过在散热芯体中添加相变材料(如石蜡类材料),利用相变材料在温度升高时吸收热量、温度降低时释放热量的特性,实现热量的缓冲与调节,在机车负荷波动较大时,保持散热单节的散热效率稳定,避免温度骤升骤降对动力系统的影响。

外部清洁适用场景:适用于灰尘、泥沙等附着在散热芯体表面的情况,建议每 15 天进行 1 次,多尘、多沙地区可缩短至 7 天 1 次。操作步骤:关闭冷却系统,释放冷却液压力(打开排气阀至无压力排出);用高压水枪(压力 0.8-1.2MPa,水温 30-40℃)从散热单节正面(空气流入方向)向背面冲洗,水流与散热芯体呈 45° 角,避免垂直冲洗损伤散热片;冲洗后用压缩空气(压力 0.4-0.6MPa)从背面反向吹干,防止水分残留导致散热片氧化腐蚀;检查散热片是否变形,若出现轻微弯曲,用散热片校正梳沿片距方向梳理,恢复原有形态。工具选择:高压水枪需配备扇形喷头,避免使用直射喷头;压缩空气需安装油水分离器,防止水分、油污污染散热芯体。梦克迪锐意进取,持续创新为各行各业提供专业化服务。

随着内燃机车技术的不断发展,对散热单节的性能要求也在不断提高。结合当前的技术趋势,散热单节在结构与原理方面的优化主要集中在以下几个方向:传统的散热单节多采用铜合金材料制作散热管与散热片,虽然铜合金具有良好的导热性能,但重量较大、成本较高。近年来,铝合金材料在散热单节中的应用逐渐增多,通过采用新型的铝合金材料与先进的钎焊工艺,可在保证散热性能的前提下,降低散热单节的重量与成本。此外,部分研究机构还在探索碳纤维复合材料在散热单节中的应用,碳纤维复合材料具有重量轻、强度高、耐腐蚀等优点,有望进一步提升散热单节的综合性能。梦克迪专业的知识和可靠技术为客户提供服务。上海东风5D型机车散热器单节

公司生产工艺得到了长足的发展,优良的品质使我们的产品广受客户欢迎。重庆散热器单节定制

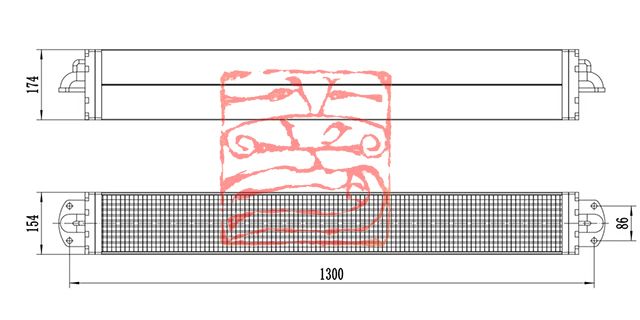

常见的内燃机车散热单节外形多为矩形箱体结构,长度通常在800-1200mm之间,宽度为400-600mm,高度根据冷却需求可分为300-500mm不等。在安装布局上,不同型号的内燃机车存在差异:货运内燃机车由于牵引功率大、发热量大,通常在机车顶部设置两排或多排散热单节组,配合大功率冷却风扇形成强制通风系统;客运内燃机车则更注重空间利用率,部分车型将散热单节安装于机车侧面,通过侧面风道实现空气流通。散热芯体:作为散热单节的散热元件,散热芯体承担着热量交换的主要任务。其结构由散热管、散热片、上下集流管组成,通过精密的焊接工艺连接为一个整体。散热管通常采用铜合金或铝合金材料,具有良好的导热性能;散热片则通过胀接或钎焊的方式紧密贴合在散热管表面,以增加散热面积。重庆散热器单节定制