商机详情 -

碳化硅陶瓷售后服务

氧化锆陶瓷的优势源于其晶体结构(常温下为单斜相,经高温稳定化处理后可形成四方相/立方相),以及添加氧化钇(Y₂O₃)、氧化镁(MgO)等“稳定剂”后的改性效果,主要特性包括:强度高度高度与韧性相比传统陶瓷(如氧化铝陶瓷),氧化锆陶瓷的断裂韧性极高(约10MPa・m¹/²,是氧化铝的3-5倍),抗冲击、抗弯曲能力强,不易碎裂,因此能制成薄壁、精密的结构件(如手机陶瓷背板、陶瓷轴承)。优异的耐高温性熔点高达2715℃,长期使用温度可稳定在1000℃以上,且高温积变化小(热膨胀系数接近金属),适合用于高温炉具、航空发动机燃烧室衬里等场景。工业陶瓷件选无锡北瓷,热稳定性强,复杂环境下性能始终在线。碳化硅陶瓷售后服务

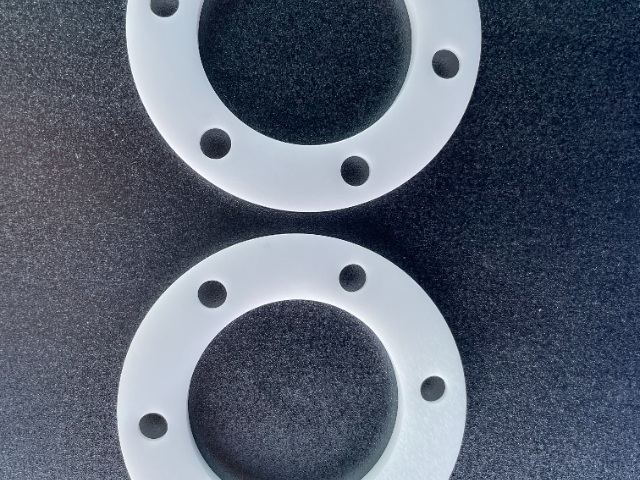

机械领域是氧化锆陶瓷的关键应用场景之一,尤其适合制造易磨损、对精度要求高的结构件,替代传统金属(如不锈钢、轴承钢)以延长使用寿命、降低维护成本:高精度陶瓷轴承应用场景:高速电机(如航空航天电机、数控机床主轴电机)、精密仪器(如半导体光刻机传动系统)、医疗器械(如CT机旋转部件)。关键优势:氧化锆陶瓷的耐磨性是轴承钢的5-10倍,且摩擦系数低(约0.001,接近润滑油润滑的金属轴承),同时不导磁、耐酸碱,能在无油、强腐蚀、强磁场环境下稳定工作,避免金属轴承的“磁干扰”“油污污染”问题。碳化硅陶瓷售后服务考虑光伏材料升级?无锡北瓷陶瓷为您提供新的解决方案。

原料制备:工业陶瓷的原料主要有天然矿物原料(如高岭土、石英等)和合成原料(如氧化铝粉、碳化硅粉等)。原料的选择和处理对陶瓷的性能至关重要。例如,高纯度的氧化铝粉可以提高陶瓷的硬度和耐磨性。成型工艺:常见的成型方法有注浆成型、干压成型、等静压成型、挤压成型等。注浆成型:是将陶瓷浆料注入模具中,通过浆料的凝固来形成坯体。这种方法适合制造形状复杂、尺寸较大的陶瓷制品,如陶瓷管、陶瓷坩埚等。干压成型:是将陶瓷粉末在模具中施加压力,使其成型。这种方法生产效率高,适合制造形状简单、尺寸精度要求较高的陶瓷制品,如陶瓷刀具、陶瓷轴承球等。等静压成型:是将陶瓷粉末装入柔性模具中,通过液体介质传递压力,使粉末均匀受压成型。这种方法可以提高陶瓷的密度和质量均匀性,适合制造高性能的陶瓷制品。挤压成型:是将陶瓷粉末与粘结剂混合后,通过挤压机挤出成型。这种方法适合制造长条形的陶瓷制品,如陶瓷管、陶瓷棒等。

纯氧化锆在常温下为单斜相,加热时会发生相变(体积变化大),需通过掺杂稳定剂(如Y₂O₃、MgO、CaO等)形成稳定的立方相或四方相。但稳定剂的引入会破坏氧化锆晶格的完整性,明显影响热导率:掺杂量越高,热导率越低:稳定剂原子(如Y³⁺)与Zr⁴⁺的电价、离子半径不同(Y³⁺半径≈0.090nm,Zr⁴⁺半径≈0.072nm),会在晶格中形成“缺陷中心”,加剧声子散射。例如:掺杂3mol%Y₂O₃的部分稳定氧化锆(3Y-TZP),室温热导率约1.8-2.2W/(m・K);若掺杂量提升至8mol%,热导率会降至1.2-1.5W/(m・K)。稳定剂种类差异:不同稳定剂对晶格的扰动程度不同。例如,MgO作为稳定剂时,其离子半径(Mg²⁺≈0.072nm)与Zr⁴⁺更接近,对晶格完整性的破坏小于Y₂O₃,因此相同掺杂量下,MgO稳定氧化锆的热导率略高于Y₂O₃稳定氧化锆。无锡北瓷的光伏陶瓷,适配太阳能发电系统,可作吸热体材料。

催化剂载体:用于汽车尾气处理、化工反应。耐火材料:高温炉衬、熔融金属容器。纺织机械:导丝器、卷绕辊等耐磨部件。性能优良:集高硬度、高韧性、耐高温、耐腐蚀、生物相容性于一体。多功能性:兼具电绝缘与离子导电性,适应范围广场景。轻量化:密度低于金属,适用于航空航天等减重需求。复合材料开发:与碳化硅、铝钛酸盐等复合,进一步提升性能。资源回收:加强氧化锆废料回收技术,降低对锆矿资源的依赖。产业链整合:推动上下游协同,优化制备工艺与成本控制。生物医疗拓展:开发可降解氧化锆陶瓷,用于临时植入物。无锡北瓷工业陶瓷件,抗热冲击能力强,冷热交替不易开裂。氧化锆陶瓷服务

北瓷采用特殊配方,工业陶瓷件耐磨性是普通材料的数倍。碳化硅陶瓷售后服务

研发高固相含量(50-65vol%)的陶瓷浆料,通过纳米颗粒表面改性和复合分散剂技术,在保障流动性的同时提升坯体密度。探索纳米陶瓷粉末复合增强技术,开发低收缩率、高固化效率的新型光敏树脂体系。摩方精密自主研发的氧化锆陶瓷材料,增材制造性能稳定、良品率高,其面投影微立体光刻(PμSL)技术实现了2μm光学精度与智能曝光控制。医疗领域牙科修复:3D打印技术可用于制造牙冠、牙桥、种植体等具有复杂曲面结构的修复体,满足患者个性化需求。例如,氧化锆全瓷冠的3D打印技术在提高生产效率的同时,也保证了产品的精度和性能。骨科植入物:氧化锆陶瓷具有良好的生物相容性和力学性能,可用于制造人工关节等骨科植入物。碳化硅陶瓷售后服务