商机详情 -

广东高温隧道炉报价

多层烘焙隧道炉通过 2-5 层输送系统提升空间利用率,每层间距 30-50cm,配置加热与控温模块,层间温差可控制在 ±3℃。针对小尺寸产品(如一口酥、曲奇),4 层设计可使产能提升 3 倍,同时能耗增加 50%。层间采用导流板设计,避免上下层热气流干扰,每层热风循环风速可调(1-4m/s)。某烘焙厂将传统单层隧道炉更换为 3 层设备后,车间占地面积减少 60%,单日产能从 8 吨提升至 20 吨,单位产品能耗从 0.12kWh/kg 降至 0.09kWh/kg。多层设计需配合自动进出料系统,通过提升机实现层间物料转运,换产时间控制在 30 分钟内。自动报警的烘焙隧道炉,出现故障及时提示,便于快速检修。广东高温隧道炉报价

电热式烘焙隧道炉以其精确的温度控制和清洁的能源使用方式在烘焙行业中占据重要地位。这类隧道炉采用电热元件作为热源,常见的电热元件有电阻丝、石英加热管、远红外加热管等。电阻丝加热原理是电流通过电阻丝产生焦耳热,其结构简单、成本较低,但升温速度相对较慢。石英加热管则利用石英玻璃的良好透光性和耐高温性能,使电热丝产生的热量能高效辐射出去,升温速度较快且热辐射效果好。远红外加热管发射的远红外线能被食品中的水分子、有机物等吸收,产生分子共振,从而实现快速、均匀的加热,有效缩短烘焙时间,提高产品质量。湖北面包隧道炉自动清洗功能,简化设备清洁流程,减轻人工负担 。

隧道炉的输送系统需根据物料的形状、重量和温度耐受性选型:轻型物料(如薄膜、纸张)适合选用网带输送,网带材质为不锈钢(304 或 316)或特氟龙,网孔大小为 0.5-5mm,防止物料掉落;重型物料(如金属件、陶瓷坯体)采用链条输送,链条节距为 12.7-50.8mm,配备耐磨导轨,承载能力可达 50-500kg/m;不规则形状物料则需定制工装夹具,通过输送带或链条带动工装运行。输送系统的维护重点包括:定期清洁网带或链条上的残留物,防止高温碳化后影响物料质量;每周检查链条张紧度,松紧度以下垂量≤2% 为宜,及时调整张紧装置;每月对轴承、链轮等转动部件加注高温润滑脂(耐温≥200℃),确保运行平稳,减少噪音。在食品隧道炉中,输送网带需每天用高温高压水枪清洗,防止细菌滋生,符合食品安全标准。

无人化烘焙生产线的集成全自动化隧道炉与机器人上下料系统的集成,使某工厂实现从面团投入到成品包装的全流程无人化。如ABBYuMi双臂机器人的定位精度达±0.02mm,可准确抓取曲奇饼干进行摆盘,效率达60件/分钟。这种系统在日本的烘焙企业中已投入使用,人力成本降低70%,同时避免了人工操作带来的微生物污染风险。3D打印隧道炉的定制化生产采用增材制造技术生产的隧道炉加热模块,可根据产品形状定制风道结构。某创新企业为某网红蛋糕品牌设计的定制炉型,通过仿真优化使蛋糕边缘的烘烤均匀度提升至98%,较传统炉型缩短开发周期60%。这种技术突破了传统制造的限制,为小批量烘焙产品提供了柔性化解决方案。先进加热与风道设计,确保炉内温度均匀,烘烤更稳定 。

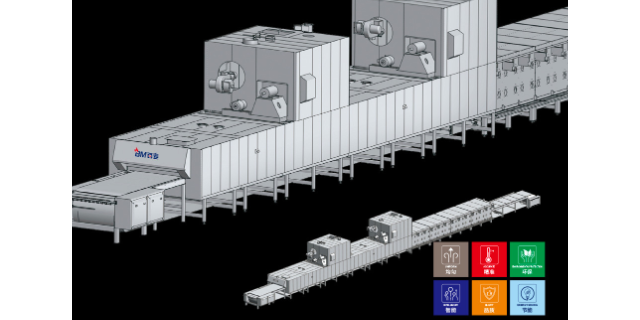

电加热隧道炉的模块化温控技术GEAe-bakeG2全电动隧道炉采用分段式加热模块设计,每个模块配备单独PID控制器,可实现±1.5°C的温度控制精度。其微对流气流系统通过CFD仿真优化风道结构,在饼干烘烤中使上下温差<3°C,产品边缘与中心的水分含量差≤0.8%。设备采用双层隔热结构,炉体外表面温度≤45°C,较传统电炉节能40%,尤其适合对温度敏感的法式马卡龙生产,可通过预设12组烘焙曲线实现不同色系产品的精细上色。烘焙隧道炉。大型设备长度可达数十米,满足大规模工业化烘焙需求 。全自动隧道炉烤箱

烘焙隧道炉配备先进的传动系统,烤盘传输平稳,无卡顿。广东高温隧道炉报价

预防性维护的预测模型基于振动传感器(精度±0.1g)和温度传感器的数据,AI模型可预测链条传动系统的磨损程度。当预测剩余寿命<500小时时,系统自动生成维护工单,更换链轮组件。某工厂采用该方案后,链条更换周期从3个月延长至6个月,维护成本降低40%。这种预测性维护符合工业4.0对设备健康管理的要求。快速换模技术的效率提升模块化设计的隧道炉支持快速更换加热模块,如更换红外加热段为热风段需2小时,较传统设备节省70%时间。某烘焙企业通过这种设计,在早餐面包与下午茶饼干的生产切换中,换产时间从4小时缩短至1.5小时,使设备利用率从65%提升至82%。该技术在欧洲烘焙工厂中已成为标配。广东高温隧道炉报价