商机详情 -

内蒙古定制汽车内饰植绒生产线

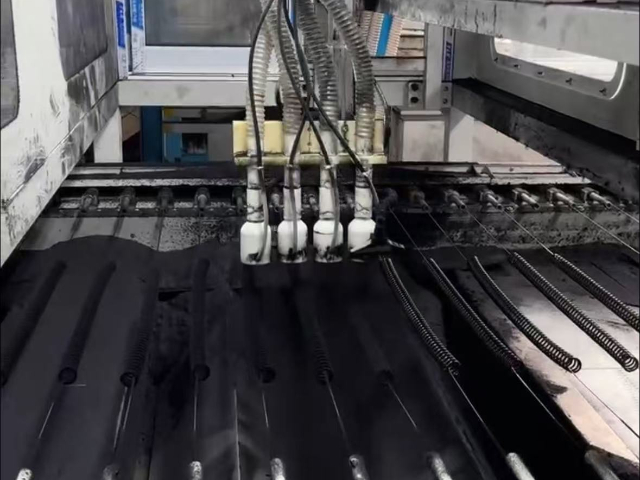

闽诚锦业采用“模块化快换设计”,将生产线分解为静电植绒主机、隧道烘烤线、自动涂胶机等单独模块,每个模块配备标准化接口与预调试程序。现场安装时,工程师只需完成模块拼接与电气连接,系统自动识别模块类型并加载预设参数。例如,在蔚来ET9生产线调试中,模块化设计使机械定位时间从3天缩短至8小时,电气接线时间从5天缩短至2天。针对关键部件,公司开发了“自诊断模块”。以高压静电发生器为例,模块内置传感器可实时监测电场强度(4kV/cm±0.2kV)、温度(180℃±2℃)等参数,当数据偏离阈值时自动触发预警并调整输出。某比亚迪工厂的实测数据显示,自诊断模块使非计划停机时间减少80%,调试阶段设备故障率从12%降至2%。这条汽车内饰植绒生产线运用新型胶水配方。内蒙古定制汽车内饰植绒生产线

闽诚锦业构建了“单机调试→子系统联调→全线联调”的三级协同体系。单机调试阶段,工程师对每个模块进行单独测试,验证其功能与性能;子系统联调阶段,将相关模块(如植绒主机与烘烤线)进行联动测试,优化数据交互与工艺衔接;全线联调阶段,模拟真实生产节拍(如每分钟下线2件),检测整线稳定性。在某吉利工厂的调试案例中,三级协同体系使问题发现时间从传统模式的48小时缩短至8小时。例如,当检测到植绒密度不均匀时,系统自动定位问题源于涂胶机流量偏差,工程师只需调整涂胶辊转速参数即可解决,无需停机拆解设备。该体系已应用于20条量产线,使调试阶段产品合格率从85%提升至95%。黑龙江汽车内饰植绒生产线公司汽车内饰植绒生产线保障产品无瑕疵。

苏州闽诚锦业自动化科技有限公司的植绒生产线场地设计,以“垂直空间高效利用”为重要原则。其厂房高度普遍达到5米以上,部分重要区域超过8米,为大型设备如隧道烘烤线、自动喷涂机的安装与维护提供了充足空间。例如,在河北信兴昊达汽车零部件有限公司的改扩建项目中,闽诚锦业通过分层设计,将原料存储区、预处理区、植绒区、固化区及成品检验区垂直分布,既避免了水平空间浪费,又缩短了物料搬运路径。这种布局使单条生产线的占地面积减少30%,同时产能提升25%,明显降低了企业的土地成本与运营能耗。

在追求高效生产的同时,苏州闽诚锦业自动化科技有限公司注重环保与资源节约,其绒毛回收系统体现了这一理念。该系统由吸尘装置、绒毛分离器与绒毛收集箱组成。吸尘装置强力收集植绒过程中未附着的绒毛与空气中的绒毛粉尘,通过管道输送至绒毛分离器。绒毛分离器利用先进分离技术,将绒毛与杂质高效分离,可回收绒毛被送入绒毛收集箱,重新投入生产使用。这一系统不仅降低了绒毛材料消耗,节约生产成本,更减少了绒毛粉尘对环境的污染,实现了绿色、可持续生产,为企业与行业的长远发展贡献力量。汽车内饰植绒生产线满足多样内饰设计。

苏州闽诚锦业的技术突破正在重塑全球汽车内饰设备格局。其研发的“超静音植绒技术”将设备运行噪音从85dB降至68dB,达到欧盟CE认证标准,助力中国车企开拓欧洲市场。在东南亚市场,公司针对高温环境开发的“耐热型涂胶系统”使胶水在40℃下仍保持稳定粘度,解决了当地工厂夏季生产难题。目前,闽诚锦业已拥有56项专项技术,其中发明专项技术12项。其设备在蔚来ET9、比亚迪汉等高级车型上的应用,证明中国智造已具备与国际品牌同台竞技的实力。随着新能源汽车市场爆发,公司计划在未来3年投入2亿元研发第四代智能生产线,将设备寿命提升至15年,为全球汽车产业升级提供中国方案。这条生产线生产的内饰植绒色彩鲜艳。贵州非标汽车内饰植绒生产线报价

汽车内饰植绒生产线提升车内环境品质。内蒙古定制汽车内饰植绒生产线

植绒生产线的重要设备如静电植绒主机、隧道烘烤线等对电力稳定性要求极高。闽诚锦业在场地规划中,采用双回路供电系统,并配备不间断电源(UPS),确保关键设备在突发停电时仍能安全停机。例如,在沈阳飞尔汽车零部件有限公司的扩建项目中,闽诚锦业将5条植绒生产线集中布置于厂房一侧,靠近变压器室,缩短了供电线路长度,降低了电压损耗。同时,设备间距预留0.8-1.2米,便于维修人员操作与物料周转。这种布局使设备故障率降低15%,维修响应时间缩短至10分钟内,明显提升了生产连续性。内蒙古定制汽车内饰植绒生产线