商机详情 -

甘肃大型汽车内饰植绒生产线制造厂家

某自主品牌在虚拟调试中,将喷涂工序调试时间从7天压缩至1天,首月产品合格率提升至98%。该平台已集成静电植绒、隧道烘烤等8大重要工序的仿真模型,调试准确率达95%。苏州闽诚锦业自动化科技有限公司通过虚拟调试、模块化设计、全流程协同三大创新,将汽车内饰植绒生产线的调试周期从传统6-8个月压缩至3-4个月,调试成本降低45%。这一突破不但提升了中国汽车内饰设备的国际竞争力,更为全球制造业提供了“效率变革”的示范样本。在智能制造浪潮下,闽诚锦业正以技术为笔,书写中国智造的新篇章。汽车内饰植绒生产线大幅提升生产效率。甘肃大型汽车内饰植绒生产线制造厂家

在汽车内饰制造领域,植绒技术凭借其赋予产品柔软触感与精致外观的特性,成为提升内饰品质的关键工艺。而汽车内饰植绒生产线的场地规划,直接影响生产效率、产品质量及环保合规性。苏州闽诚锦业自动化科技有限公司作为行业方向,其生产线场地设计兼顾功能性与环保性,为行业树立了高效布局的典范。随着工业4.0的发展,闽诚锦业将智能化技术融入场地设计。例如,在苏州工业园区的生产线中,部署物联网传感器,实时监测设备运行状态、环境温湿度及能耗数据,并通过云端平台分析优化生产流程。这种设计使设备利用率提升18%,能耗降低12%,同时减少了人工巡检的频次。此外,场地内设置AR导航系统,新员工可通过智能眼镜快速熟悉设备位置与操作流程,培训时间缩短50%,进一步提升了生产效率。青海定制汽车内饰植绒生产线哪家好汽车内饰植绒生产线的机械臂操作精确。

苏州闽诚锦业的技术突破正在重塑全球汽车内饰设备格局。其研发的“超静音植绒技术”将设备运行噪音从85dB降至68dB,达到欧盟CE认证标准,助力中国车企开拓欧洲市场。在东南亚市场,公司针对高温环境开发的“耐热型涂胶系统”使胶水在40℃下仍保持稳定粘度,解决了当地工厂夏季生产难题。目前,闽诚锦业已拥有56项专项技术,其中发明专项技术12项。其设备在蔚来ET9、比亚迪汉等高级车型上的应用,证明中国智造已具备与国际品牌同台竞技的实力。随着新能源汽车市场爆发,公司计划在未来3年投入2亿元研发第四代智能生产线,将调试周期进一步压缩至2个月,为全球汽车产业升级提供中国方案。

闽诚锦业通过三大策略实现成本优化:在材料端,其“精确供胶系统”将胶水用量误差控制在±2%以内,单件内饰件胶水成本降低0.8元;在能耗端,热能回收系统将废气余热利用率提升至92%,配合变频调速技术,使单线年节电量达15万度;在维护端,模块化设计使关键部件更换时间从4小时缩短至20分钟,备件库存成本下降60%。以吉利星越L生产线为例,闽诚锦业设备通过“快换式植绒头”设计,使不同颜色绒毛的切换时间从2小时缩短至15分钟,支持12种色彩方案的柔性生产。其“智能预警系统”通过传感器网络实时监测设备状态,提前72小时预测轴承磨损、皮带松弛等故障,使非计划停机时间减少85%。经测算,该系统使单线年运营成本降低120万元,投资回收期缩短至1.8年。先进生产线中的烘箱温度均匀性佳。

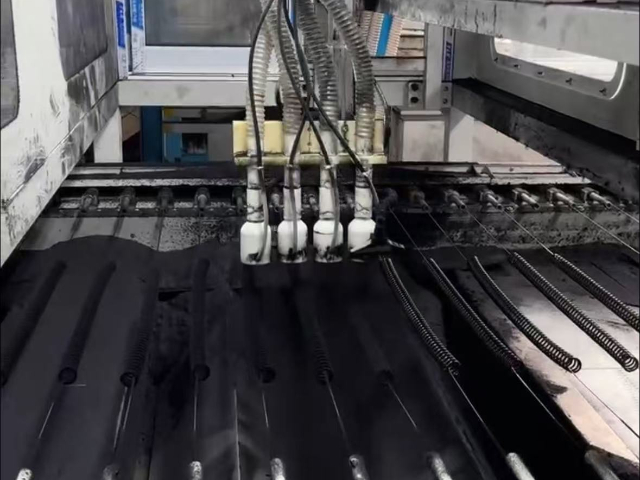

汽车内饰植绒生产线的重要工艺包括基材预处理、静电植绒、高温固化及后整理四大环节,每个环节均需严格把控参数。以基材处理为例,传统工艺依赖人工打磨与喷涂处理剂,操作误差易导致粘接强度不足。闽诚锦业引入等离子清洗机,通过高压等离子体分解基材表面脱模剂,同时启动分子链,使表面张力从32mN/m提升至55mN/m以上。该设备搭载智能传感器,可实时监测处理效果,操作人员只需输入基材类型(如PP、ABS),系统即自动匹配处理时间与功率,单件处理时间从15秒缩短至3秒,且处理均匀性达99%。汽车内饰植绒生产线保证产品尺寸精确。海南靠谱汽车内饰植绒生产线工艺

汽车内饰植绒生产线运用环保型植绒材料。甘肃大型汽车内饰植绒生产线制造厂家

一级保养以“设备解体、参数校准”为重点,每30天执行一次,由专业维护团队主导。以隧道烘烤线为例,维护人员需拆解加热管(功率15kW/根),使用红外测温仪检测表面温度均匀性,若局部温差超过5℃,则更换热电偶传感器。同时,对循环风机(风量15000m³/h)进行动平衡校正,避免因振动导致轴承磨损。闽诚锦业引入物联网传感器,实时采集设备振动、温度数据,通过AI算法预测轴承寿命,将计划性更换升级为“按需维护”,使备件库存周转率提升60%。在静电植绒主机维护中,一级保养包括清理绒毛回收系统(回收率98%)。维护人员需拆解布袋除尘器,检查滤袋破损情况,并使用压缩空气反吹清理积灰。此外,对高压电源(电压4kV)进行绝缘测试,确保耐压值≥10MΩ,防止漏电风险。闽诚锦业为每台设备建立“健康档案”,记录历次维护数据,通过大数据分析识别故障规律,例如发现某型号植绒机在运行1200小时后,高压电极易出现电晕放电,据此提前更换配件,避免非计划停机。甘肃大型汽车内饰植绒生产线制造厂家