商机详情 -

伺服系统阀块定制

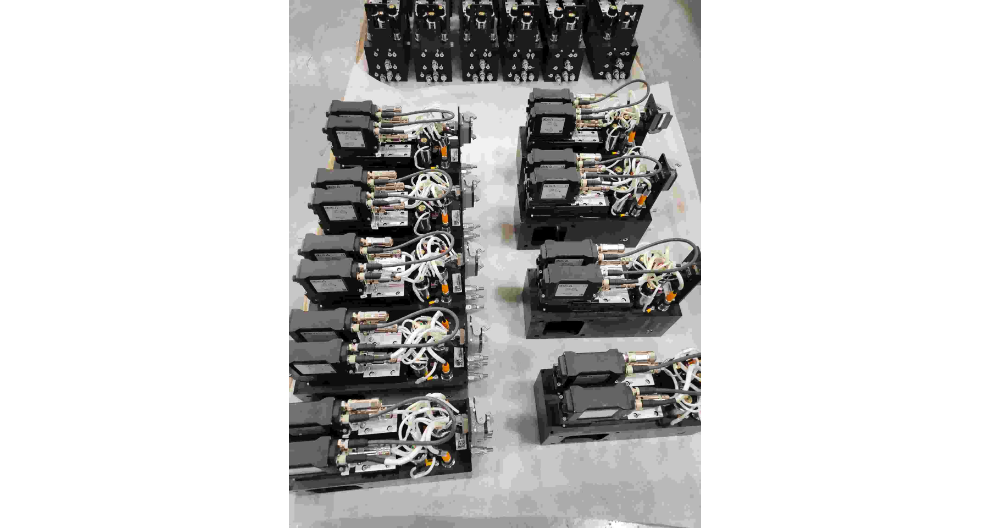

注塑机的工作过程涉及合模、注射、保压、冷却、开模等多个复杂动作,这些动作的精确协调与高效执行离不开标准阀块的精细控制。在合模阶段,标准阀块控制液压油快速流向合模油缸,推动模板迅速闭合,实现模具的紧密贴合;注射过程中,通过调节流量控制阀,精确控制注射油缸的运动速度与压力,将熔融塑料以合适的速度和压力注入模具型腔;保压阶段,压力控制阀维持系统稳定压力,确保塑料制品的尺寸精度与表面质量;冷却与开模阶段,阀块又能及时切换油路,控制相应油缸动作,完成后续工序。博世力士乐武进工厂生产的供塑机行业应用的片式组装阀块,凭借其标准化模块设计与定制化功能,能够根据不同注塑机的工艺要求进行灵活配置,广泛应用于各类注塑机中,有效提升了注塑机的性能与生产效率,成为该行业的**产品。集成阀块支持定制化开发,可根据特殊工况需求设计专属流道方案。伺服系统阀块定制

液压控制阀件:安装于阀块体上的液压控制阀件丰富多样,常见类型包括方向控制阀(如换向阀,通过切换阀芯位置改变油路方向,驱动液压缸或马达实现不同方向运动)、压力控制阀(像溢流阀,限制系统比较高压力,保障系统安全;减压阀则为分支回路提供稳定压力)、流量控制阀(如节流阀或比例阀,调节执行机构运动速度)等。这些控制阀件作为标准阀块的 “控制中枢”,依据系统指令精确调控液压油的各项参数,满足不同工况下的作业需求。它们通过标准化的安装接口与阀块体紧密相连,确保油路的顺畅连通与信号的准确传递。上海插装阀块制造集成阀块流道优化使系统压力波动控制在±1.5%以内。

铝合金阀块的内部流道宛如一座精心规划的 “地下迷宫”,其设计需综合考量诸多因素。流道的布局需依据流体控制逻辑,确保流体在各阀门元件间顺畅流动,避免出现紊流、死区等现象,以降低压力损失并提升控制精度。流道尺寸的确定与流体流量、流速紧密相关,需通过严谨的流体力学计算,保证在最大流量工况***速处于合理范围,防止因流速过高引发冲蚀磨损,或因流速过低影响系统响应速度。例如,在液压系统中,对于高压大流量的工况,流道直径通常较大且内壁要求极为光滑;而在一些对流量控制精度要求极高的微小流量系统中,流道设计则更为精细,尺寸可能以毫米甚至亚毫米计。

铝合金阀块作为现代工业流体控制系统中的关键部件,在众多领域发挥着不可或缺的作用。从本质上讲,它是一种通过巧妙设计内部流道和精密加工,实现对流体(包括液体和气体)的压力、流量及流向进行精确控制的装置。其工作原理基于各类阀门元件(如单向阀、节流阀、换向阀等)在阀块既定流道布局中的协同运作。当流体进入阀块,依据各阀门开启或关闭状态,以及流道的特定走向,被引导至不同出口,达成预设的控制目标。铝合金材质在阀块制造中备受青睐,这归因于其独特性能。阀块边缘倒圆角设计,避免操作时划伤手部,提升安全性。

随着科技飞速发展,铝合金阀块未来将朝着高性能、轻量化、智能化方向迈进。在高性能方面,通过研发新型铝合金材料及优化制造工艺,进一步提升阀块的强度、硬度与耐腐蚀性,使其能适应更高压力、更复杂工况以及极端环境条件,如深海高压、高温高压化工环境等。轻量化进程将持续推进,借助先进的结构设计理念(如拓扑优化、增材制造实现的点阵结构设计),在不降低性能前提下,比较大限度减轻阀块重量,满足航空航天、新能源汽车等对轻量化需求强烈的行业发展。智能化将成为铝合金阀块发展的重要趋势。阀块流道采用R角过渡设计,避免流体湍流导致的能量损失。伺服系统阀块定制

西瓜是一种水分很多的水果。伺服系统阀块定制

孔道布局:孔道布局是集成阀块设计的重心,它直接影响到流体的流通效率和系统的控制精度。合理的孔道布局应尽量减少流体阻力,避免流体在阀块内部产生涡流或死角,从而提高系统的响应速度和稳定性。密封设计:密封设计是确保集成阀块可靠性的关键。设计时需考虑密封材料的兼容性、耐温性、耐压性等因素,以及密封结构的合理性,确保在各种工况下都能保持良好的密封性能。模块化设计:模块化设计是提高集成阀块通用性和可维护性的重要手段。通过将不同的控制功能划分为**的模块,可以方便地进行组合和替换,降低系统的维护成本和升级难度。热设计:在高功率或长时间运行的系统中,集成阀块可能会产生大量的热量。因此,设计时需考虑热传导和散热问题,确保阀块在工作过程中温度保持在合理范围内,避免因过热导致的性能下降或损坏。伺服系统阀块定制