商机详情 -

上海不锈钢阀块设计

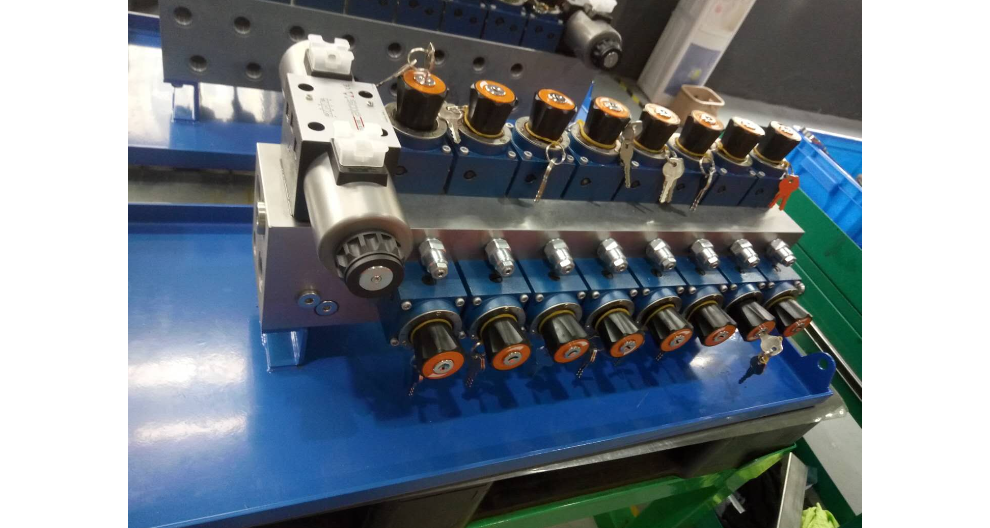

集成式标准阀块:集成式标准阀块是将多种不同类型的液压控制阀件,如方向阀、压力阀、流量阀等,高度集成在一个阀块体上,形成一个功能完备、紧凑的液压控制单元。这种阀块通常根据特定的液压系统控制要求进行定制化设计,内部油路经过精心优化,各控制阀件之间的协同工作性能出色。集成式标准阀块能够有效减少系统中管路的连接数量,降低泄漏风险,提高系统的整体可靠性与稳定性。它广泛应用于各类复杂的液压系统,如机床的液压控制系统、注塑机的液压动力系统等,为这些设备提供精细、高效的液压控制,保障设备的高精度运行与复杂工艺动作的实现。集成压力传感器接口,支持实时监测系统压力(精度±0.1%FS)。上海不锈钢阀块设计

在新能源汽车中,节能阀块主要应用于电液制动系统和热管理系统。在电液制动系统中,节能阀块精确控制制动液的压力和流量,实现高效制动。通过智能控制技术,阀块可根据车辆行驶状态和驾驶员的制动需求,快速调整制动液压力,提高制动响应速度和制动效能,同时降**动系统的能耗。在热管理系统中,节能阀块用于控制冷却液的流向和流量,实现对电池和电机的温度管理。新能源汽车的电池和电机对工作温度要求较为严格,过高或过低的温度都会影响其性能和寿命。节能阀块根据电池和电机的实时温度,自动调节冷却液流量,确保其工作在比较好温度区间,提高能源利用效率和车辆续航里程。新疆集成阀块型号船舶动力系统,耐海水腐蚀的双相不锈钢阀块保障长期海上作业可靠性。

节能阀块的制造工艺涵盖原材料选择、成型加工、表面处理等多个环节。在原材料选择上,根据不同应用场景和性能要求,选用合适的金属材料(如铝合金、不锈钢等)或复合材料。对于对重量和耐腐蚀性要求较高的场合,常选用铝合金材料;而在高温、高压和强腐蚀环境下,则多采用不锈钢或特种合金材料。成型加工工艺主要包括铸造、锻造和机械加工。铸造工艺适用于制造形状复杂的阀块毛坯,通过砂型铸造、金属型铸造等方法,可获得接近成品形状的毛坯件。锻造工艺则能提高阀块的力学性能,适用于制造承受较大压力和冲击的阀块。

随着科技的不断进步和能源需求的变化,节能阀块将朝着更高性能、更智能化、更绿色环保的方向发展。在性能提升方面,通过研发新型材料和优化制造工艺,进一步提高节能阀块的强度、硬度、耐磨性和密封性能,使其能够适应更复杂、更苛刻的工况条件。同时,不断优化内部流道设计和控制算法,提高阀块对流体的控制精度和响应速度,实现更高效的节能效果。智能化是节能阀块未来发展的重要趋势。随着物联网、大数据和人工智能技术的发展,节能阀块将集成更多的智能传感器和控制模块,实现对流体参数的实时监测、智能分析和自主调控。通过与物联网平台的连接,节能阀块可实现远程监控、故障诊断和预测性维护,提高设备的运行效率和可靠性,降低运维成本。紧凑型设计减少管路连接点,泄漏风险降低80%,维护成本明显下降。

在质量控制方面,铝合金阀块生产过程遵循严格质量管控体系。从原材料入厂检验开始,对每批次铝合金材料进行成分分析、力学性能测试,确保材料符合标准要求。在制造过程中,设立多道质量检测工序,运用先进检测设备(如三坐标测量仪检测阀块尺寸精度、无损探伤设备检测内部缺陷等),对关键尺寸、内部质量进行实时监控与检测。对于成品阀块,除进行全面性能测试外,还会进行抽检与全检相结合的质量复查,对不合格产品严格执行追溯与整改流程,从人员操作、设备状态、工艺参数等多方面排查原因,持续改进生产工艺与质量控制水平,保障出厂产品质量稳定可靠。标准化接口设计支持即插即用,大幅缩短设备调试与维护周期。新疆集成阀块型号

出厂前通过氦质谱检漏测试,确保各通道无微小泄漏,满足高纯度介质要求。上海不锈钢阀块设计

随着液压技术、计算机技术、智能制造技术的不断发展,集成阀块呈现出以下发展趋势:智能化:将传感器、控制器等智能元件集成到阀块中,实现对液压系统工作参数(如压力、流量、温度等)的实时监测和自动控制,提高系统的智能化水平和自适应能力。例如,智能集成阀块可以根据负载变化自动调节流量和压力,实现节能运行。模块化和标准化:采用模块化设计理念,将集成阀块划分为不同的功能模块(如压力控制模块、流量控制模块、换向模块等),并制定统一的标准和接口,便于模块的组合和互换,缩短产品的设计和制造周期,提高产品的通用性和互换性。上海不锈钢阀块设计