商机详情 -

海南插装阀块厂家

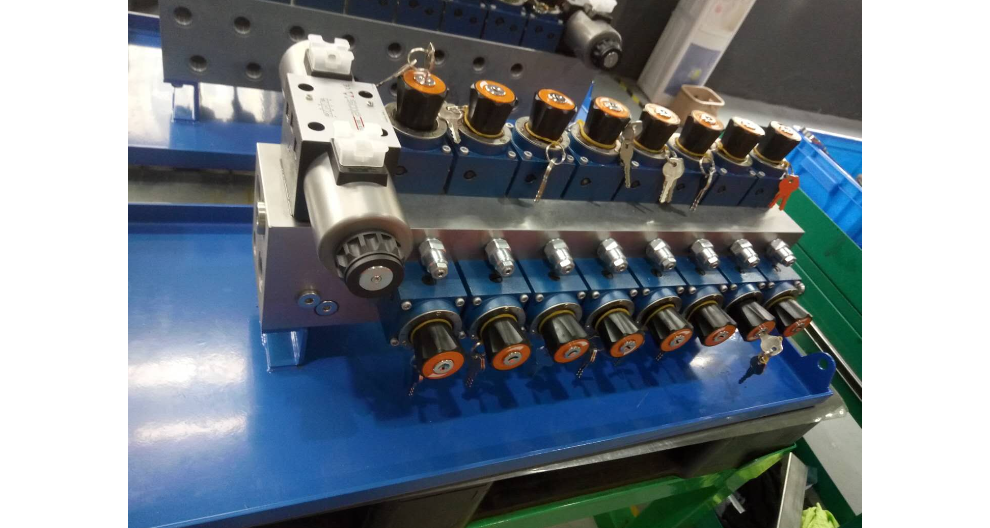

随着液压技术、计算机技术、智能制造技术的不断发展,集成阀块呈现出以下发展趋势:智能化:将传感器、控制器等智能元件集成到阀块中,实现对液压系统工作参数(如压力、流量、温度等)的实时监测和自动控制,提高系统的智能化水平和自适应能力。例如,智能集成阀块可以根据负载变化自动调节流量和压力,实现节能运行。模块化和标准化:采用模块化设计理念,将集成阀块划分为不同的功能模块(如压力控制模块、流量控制模块、换向模块等),并制定统一的标准和接口,便于模块的组合和互换,缩短产品的设计和制造周期,提高产品的通用性和互换性。标准化接口设计支持即插即用,大幅缩短设备调试与维护周期。海南插装阀块厂家

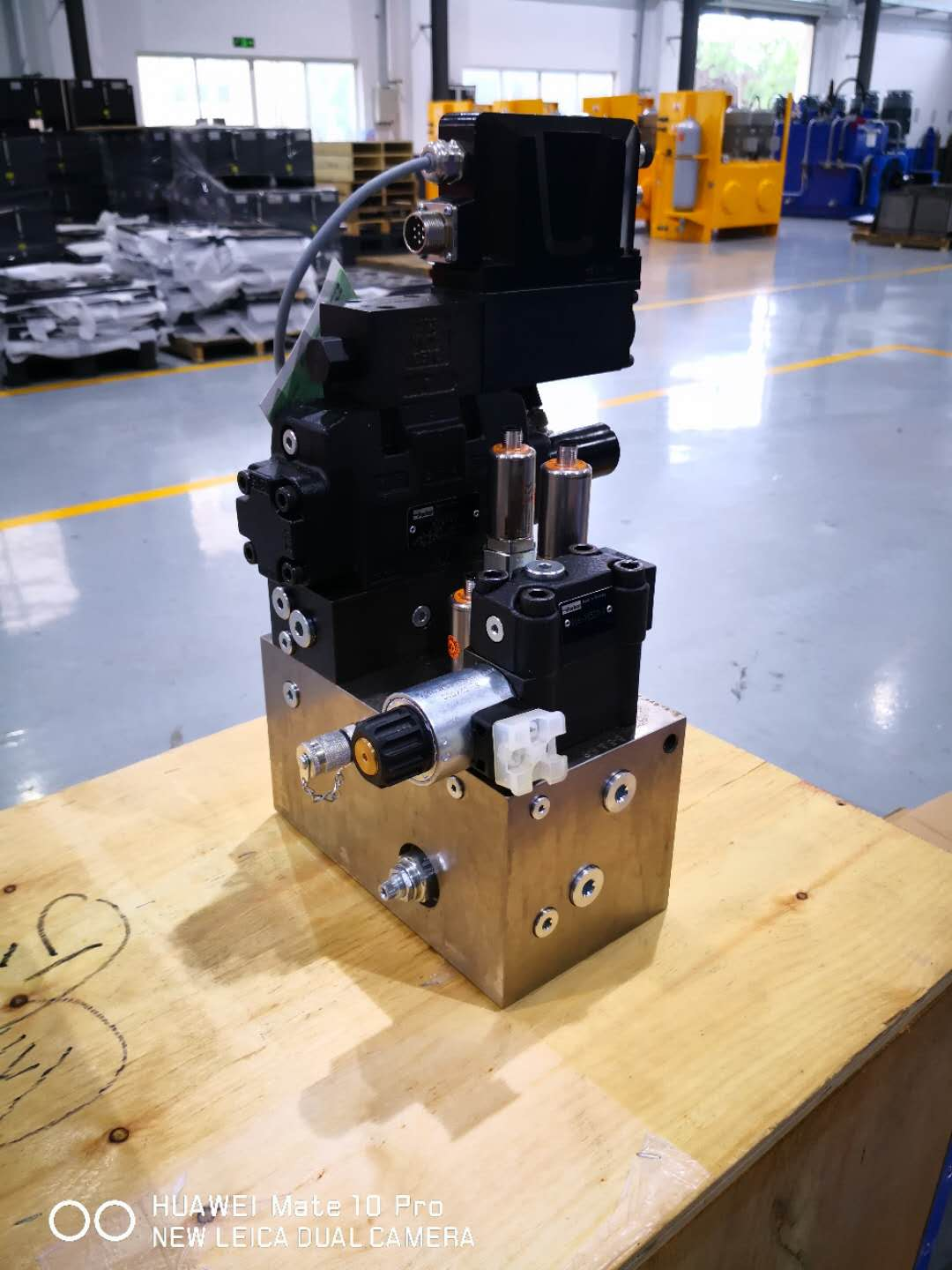

标准阀块,是将多个选定的液压控制阀件集成或组合安装在同一金属块体上,经精密加工形成内部油路孔道,从而构建起具有预定控制功能装配体的关键部件。这一金属块体,即阀块体,作为各类液压控制阀件的承载基座与油路连通的重心通道,是标准阀块的主体结构。其设计与制造需严格遵循相关标准规范,确保不同品牌、批次的阀块在接口尺寸、内部油路布局、性能参数等方面具备通用性与互换性,为液压系统的设计、安装、维护以及升级改造提供便利。四川油路阀块加工模块化组合方式使集成阀块能快速适配不同工况,提升系统扩展灵活性。

在压力控制方面,节能阀块采用智能压力调节技术。内置压力传感器实时监测系统压力,当系统压力高于设定值时,阀块自动调整阀门开度,释放多余压力,避免因压力过高导致的能量损耗;当压力不足时,又能快速补充压力,维持系统稳定运行。这种精细的压力控制,确保系统始终在比较好压力工况下工作,减少不必要的能源消耗。此外,部分节能阀块具备能量回收功能。在一些液压系统中,当执行元件减速或停止时,原本浪费的动能会转化为液压能。节能阀块可通过特殊结构,将这部分液压能回收并储存起来,在后续系统运行需要时重新释放利用,大幅度提高了能源利用率。

在现代工业的复杂液压系统中,标准阀块作为关键组件,如同精密仪器的***,掌控着液压油的流动方向、压力大小和流量分配,确保系统高效、稳定且精细地运行。从大型工程机械的动力传输,到精密机床的精确操控,标准阀块的身影无处不在,其性能优劣直接关系到整个液压系统乃至工业设备的工作效能与可靠性。随着制造业向高精度、高效率、高可靠性方向迈进,深入了解标准阀块的设计原理、结构特点、应用场景以及其在行业发展中的推动作用,对于优化液压系统设计、提升工业装备水平具有重要意义。智能诊断系统可提前预警阀块密封件老化,预防突发故障。

集成阀块的设计是一个复杂而精细的过程,通常包括以下几个步骤:需求分析:明确系统的控制要求,包括执行机构的数量、类型、运动方式、控制精度等。元件选型:根据需求分析结果,选择合适的控制元件(如方向控制阀、压力控制阀等)及其规格。孔道设计:根据控制元件的布局和流体通路的需求,设计集成阀块内部的孔道系统,确保流体能够顺畅、准确地流向目标执行机构。强度计算:对集成阀块进行强度计算,确保其在工作压力下不会发生变形或破裂。密封设计:设计合理的密封结构,选择合适的密封材料,确保系统的密封性。仿真分析:利用计算机辅助设计(CAD)和计算机辅助工程(CAE)技术,对集成阀块进行流体动力学仿真和结构强度仿真,优化设计方案。制图与加工:根据较终设计方案,绘制详细的工程图纸,并进行加工制造。实验室分析仪配套阀块,支持微流体精确调控,误差小于0.1%。上海不锈钢阀块公司

新能源电池生产线上,阀块用于电解液输送系统,耐化学性覆盖98%工业溶剂。海南插装阀块厂家

材料的应用为节能阀块性能提升提供了有力支撑。采用新型耐磨、低摩擦系数材料制造阀块内部的阀芯、阀座等关键部件,可有效降低部件间的摩擦阻力,减少能量损耗。例如,陶瓷材料具有硬度高、耐磨性好、摩擦系数低的特点,用于制造阀芯和阀座,能显著提高阀块的使用寿命和密封性能,降低因泄漏和摩擦导致的能源浪费。此外,强高度、低密度的复合材料在节能阀块上的应用,可减轻阀块自身重量,降低系统整体能耗,尤其适用于对重量敏感的应用场景,如航空航天、新能源汽车等领域。海南插装阀块厂家