商机详情 -

辽宁铝合金阀块设计

为确保铝合金阀块性能达标,需进行全面性能测试。压力测试是关键环节之一,模拟阀块在实际工作中的比较高压力工况,通过向阀块内部注入高压流体(液体或气体),持续一定时间,检测阀块是否出现泄漏、变形等异常情况,以验证其承压能力。流量测试则借助流量测量设备,精确测定在不同工况下通过阀块各流道的流体流量,评估其流量控制精度与稳定性,确保与设计要求相符。密封性能测试同样重要,采用氦质谱检漏仪等高精度设备,检测阀块各密封部位(如阀门密封面、接口密封处)的泄漏率,保证在各种工况下无泄漏现象,避免因泄漏导致系统性能下降或故障。集成阀块与电控系统无缝对接,实现液压系统的数字化智能控制。辽宁铝合金阀块设计

在质量控制方面,铝合金阀块生产过程遵循严格质量管控体系。从原材料入厂检验开始,对每批次铝合金材料进行成分分析、力学性能测试,确保材料符合标准要求。在制造过程中,设立多道质量检测工序,运用先进检测设备(如三坐标测量仪检测阀块尺寸精度、无损探伤设备检测内部缺陷等),对关键尺寸、内部质量进行实时监控与检测。对于成品阀块,除进行全面性能测试外,还会进行抽检与全检相结合的质量复查,对不合格产品严格执行追溯与整改流程,从人员操作、设备状态、工艺参数等多方面排查原因,持续改进生产工艺与质量控制水平,保障出厂产品质量稳定可靠。液压马达阀块智能诊断系统可提前预警阀块密封件老化,预防突发故障。

挖掘机作为工程机械的典型**,其工作装置的动作复杂且负载变化大,对液压系统的性能要求极为苛刻。标准阀块在挖掘机中承担着控制各个油缸和马达动作的重任。在挖掘作业时,阀块通过控制多路换向阀的阀芯位置,精确调节进入动臂油缸、斗杆油缸和铲斗油缸的液压油流量与压力,实现挖掘动作的精细控制,使铲斗能够准确地挖掘、装卸物料。在回转作业中,阀块控制回转马达的正反转与转速,确保挖掘机工作装置能够快速、平稳地转向。此外,在挖掘机的行走系统中,标准阀块通过调节行走马达的液压油流量与压力,实现挖掘机的前进、后退、转向以及不同地形下的速度与扭矩调节,保障挖掘机在复杂工况下高效、可靠地运行。

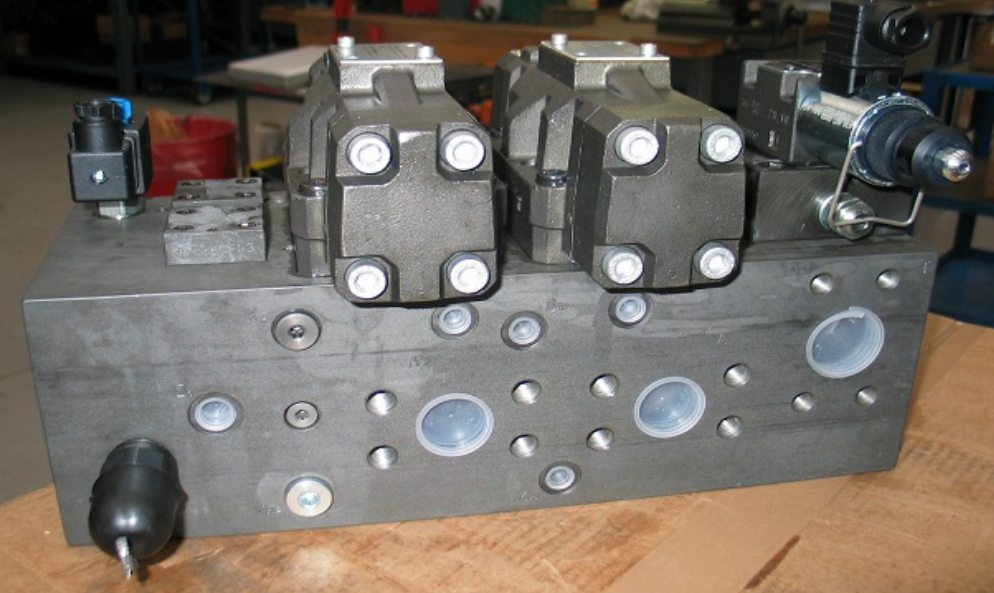

液压控制阀件:安装于阀块体上的液压控制阀件丰富多样,常见类型包括方向控制阀(如换向阀,通过切换阀芯位置改变油路方向,驱动液压缸或马达实现不同方向运动)、压力控制阀(像溢流阀,限制系统比较高压力,保障系统安全;减压阀则为分支回路提供稳定压力)、流量控制阀(如节流阀或比例阀,调节执行机构运动速度)等。这些控制阀件作为标准阀块的 “控制中枢”,依据系统指令精确调控液压油的各项参数,满足不同工况下的作业需求。它们通过标准化的安装接口与阀块体紧密相连,确保油路的顺畅连通与信号的准确传递。一体化集成设计,将多个阀门、接头集中于同一阀块,简化管路布局,降低泄漏风险。

当液压系统启动,液压油从泵站输出,经标准阀块的进油口涌入主通道,犹如奔腾的水流进入复杂的管网。在阀块内部,油液依据预先设计的油路,被精细分配至各个功能阀门。以方向控制为例,换向阀如同交通枢纽的信号灯,通过阀芯的切换改变油路走向,引导液压油流向特定的执行机构,驱动液压缸活塞杆伸出或缩回,带动机械部件实现直线运动,或者推动液压马达旋转,输出扭矩带动负载运转。压力调节方面,溢流阀宛如智能限压卫士,实时监测系统压力,一旦系统压力攀升至设定的比较高值,溢流阀迅速开启,将多余油液泄回油箱,从而稳定系统压力,防止压力过高损坏设备;减压阀则在分支回路中,通过调节自身阀口开度,降低进口压力,为下游元件提供稳定且适配的工作压力。流量分配时,节流阀或比例阀如同精细的流量调节器,根据系统对执行机构速度的要求,调节阀口大小,控制油液流量,进而精确调控执行机构的运动速度。在整个工作过程中,所有阀门的进出油口借助阀块内部精心设计的流道互联互通,形成一个高度集成、协同工作的液压控制网络,高效、精细地完成各类复杂的控制任务。不锈钢阀块具有良好的导热性,配合散热片设计,可快速散发工作热量。海南液压马达阀块公司

在注塑机械中,集成阀块通过精细流量控制提升产品成型质量。辽宁铝合金阀块设计

注塑机的工作过程涉及合模、注射、保压、冷却、开模等多个复杂动作,这些动作的精确协调与高效执行离不开标准阀块的精细控制。在合模阶段,标准阀块控制液压油快速流向合模油缸,推动模板迅速闭合,实现模具的紧密贴合;注射过程中,通过调节流量控制阀,精确控制注射油缸的运动速度与压力,将熔融塑料以合适的速度和压力注入模具型腔;保压阶段,压力控制阀维持系统稳定压力,确保塑料制品的尺寸精度与表面质量;冷却与开模阶段,阀块又能及时切换油路,控制相应油缸动作,完成后续工序。博世力士乐武进工厂生产的供塑机行业应用的片式组装阀块,凭借其标准化模块设计与定制化功能,能够根据不同注塑机的工艺要求进行灵活配置,广泛应用于各类注塑机中,有效提升了注塑机的性能与生产效率,成为该行业的**产品。辽宁铝合金阀块设计