商机详情 -

四川液压马达阀块

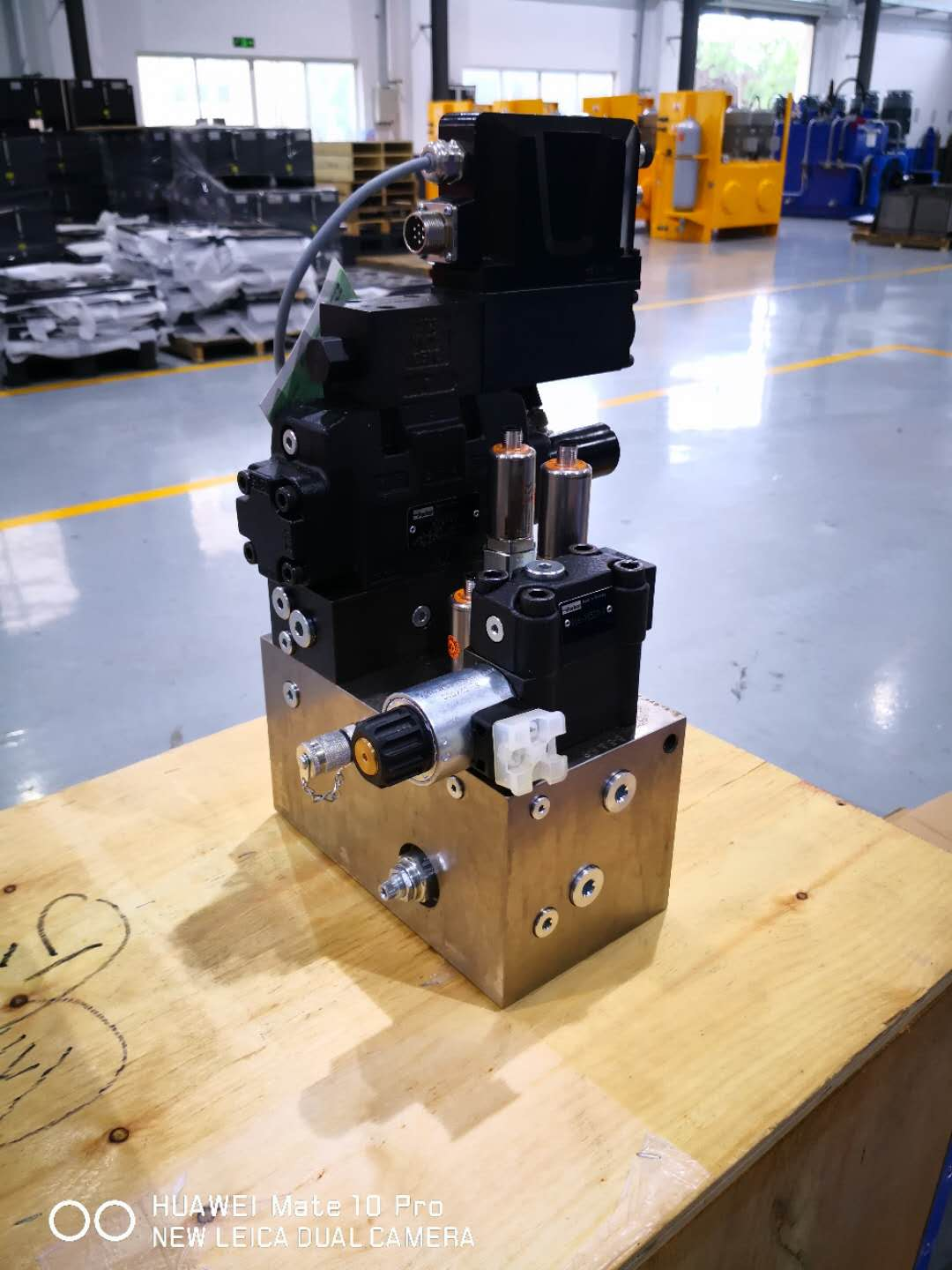

集成阀块通常由一块或多块金属块体加工而成,内部通过精密加工形成复杂的流道网络。这些流道连接着各种不同类型的阀门元件,如单向阀、换向阀、溢流阀、节流阀等,以及用于连接外部管道的接口。阀块的外形设计根据实际应用场景和安装要求而定,常见的有长方体、正方体或定制的异形结构。在阀块表面,会设置安装螺纹孔、定位销孔等,以便将阀门元件和其他辅助装置准确固定。集成阀块的工作原理基于流体力学和控制原理。当流体通过进口进入阀块后,根据系统的控制信号,各个阀门元件会按照预定的逻辑开启或关闭,从而改变流体在流道中的流向、压力和流量。例如,换向阀可以改变流体的流动方向,实现执行机构的正反向运动;溢流阀用于限制系统压力,当压力超过设定值时自动打开溢流,保护系统安全;节流阀则通过调节流道截面积来控制流体流量,进而控制执行机构的运动速度。通过对这些阀门元件的协同控制,集成阀块能够实现对流体系统的精确操控,满足不同工业过程的需求。集成阀块结构紧凑,节省了液压系统的空间布局,提高了整体效率。四川液压马达阀块

为确保铝合金阀块性能达标,需进行全面性能测试。压力测试是关键环节之一,模拟阀块在实际工作中的比较高压力工况,通过向阀块内部注入高压流体(液体或气体),持续一定时间,检测阀块是否出现泄漏、变形等异常情况,以验证其承压能力。流量测试则借助流量测量设备,精确测定在不同工况下通过阀块各流道的流体流量,评估其流量控制精度与稳定性,确保与设计要求相符。密封性能测试同样重要,采用氦质谱检漏仪等高精度设备,检测阀块各密封部位(如阀门密封面、接口密封处)的泄漏率,保证在各种工况下无泄漏现象,避免因泄漏导致系统性能下降或故障。广东标准阀块定制阀块的耐用性强,保障设备长期稳定运转。

在流体控制系统运行过程中,由于流体的流动摩擦、阀门的节流作用以及执行机构的工作等原因,会产生一定的热量。如果这些热量不能及时散发出去,将导致系统油温升高,进而影响油液的粘度和系统的性能,甚至可能引发设备故障。因此,在集成阀块设计时,需要进行热分析,计算系统在不同工况下的发热量,并采取相应的散热措施。常见的散热方式有自然散热、强制风冷和水冷等。对于发热量较小的系统,可以通过增加阀块的表面积,利用自然对流进行散热;对于发热量较大的系统,则需要安装散热风扇或采用水冷散热器等强制散热装置。在阀块结构设计中,还可以考虑设置专门的散热通道,引导热油流经散热区域,提高散热效率。

在飞机的液压操纵系统中,集成阀块控制着飞机的襟翼、起落架、飞行操纵面等重要部件的动作。由于航空航天领域对设备的可靠性和轻量化要求极高,集成阀块通常采用铝合金等轻质强高度材料制造,并经过严格的质量检测和试验验证,以确保在极端工况下仍能可靠工作,保障飞行安全。随着全球对环境保护的日益重视,集成阀块在设计和制造过程中也将更加注重绿色环保理念。一方面,采用环保型材料和表面处理工艺,减少对环境的污染。例如,推广使用无铬钝化等环保表面处理技术,替代传统的含铬电镀工艺。另一方面,通过优化流道设计和系统控制,降低流体的能耗,提高能源利用效率。此外,还将加强对废旧集成阀块的回收和再利用,减少资源浪费,实现工业生产的可持续发展。集成阀块上的测量接口,方便了液压系统的实时监测和调试。

在阀块外部连接设计上,接口类型丰富多样,常见的有螺纹接口、法兰接口、快插接口等。螺纹接口凭借其安装简便、密封性好的特点,在中小管径、较低压力系统中广泛应用;法兰接口则适用于大管径、高压场合,通过多螺栓紧固方式,提供可靠连接强度与密封性;快插接口则以快速装卸的优势,在需要频繁拆卸组装的设备中崭露头角。接口位置的布局需充分考虑设备整体结构及维护便利性,确保在安装、调试及后期维护过程中,操作人员能够便捷地连接或断开管道,且不会因空间限制导致操作困难。此外,接口尺寸需严格遵循相关行业标准,以保证与外部管道、设备的兼容性,促进系统集成。阀块出厂前经严苛测试,确保质量可靠。不锈钢阀块材料

集成阀块的设计考虑了热管理,有效避免了液压油过热问题。四川液压马达阀块

材料的应用为节能阀块性能提升提供了有力支撑。采用新型耐磨、低摩擦系数材料制造阀块内部的阀芯、阀座等关键部件,可有效降低部件间的摩擦阻力,减少能量损耗。例如,陶瓷材料具有硬度高、耐磨性好、摩擦系数低的特点,用于制造阀芯和阀座,能显著提高阀块的使用寿命和密封性能,降低因泄漏和摩擦导致的能源浪费。此外,强高度、低密度的复合材料在节能阀块上的应用,可减轻阀块自身重量,降低系统整体能耗,尤其适用于对重量敏感的应用场景,如航空航天、新能源汽车等领域。四川液压马达阀块