商机详情 -

新疆油路阀块公司

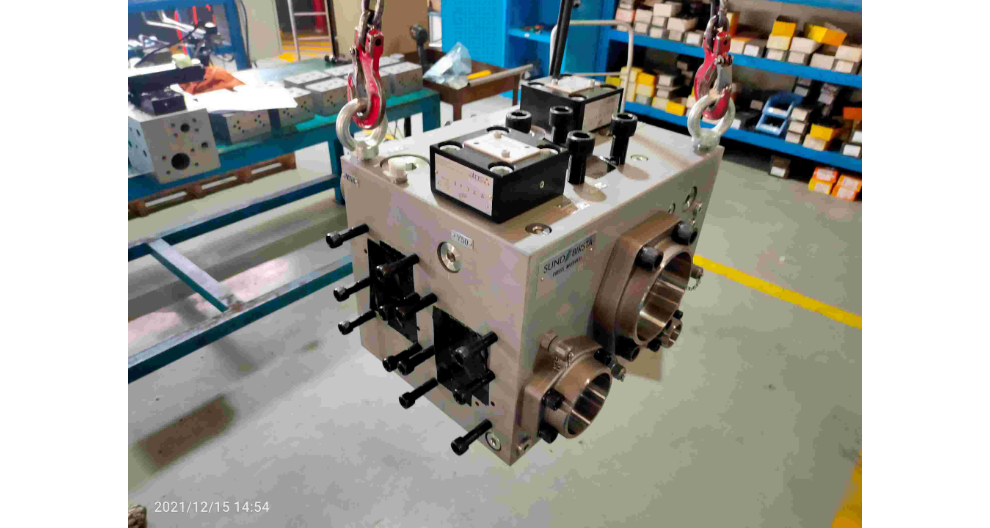

不锈钢阀块的制造工艺不锈钢阀块的制造工艺涉及多个环节,包括原材料准备、机械加工、焊接、热处理、表面处理等。以下是对这些环节的详细介绍:原材料准备:根据设计要求,选择合适的不锈钢材料,并进行切割、锻造或铸造等初步加工,以制备出阀块零部件的原始形状。机械加工:通过车削、铣削、钻孔、磨削等精细工艺,将零部件加工成阀块的各个组件。这一环节要求高精度和高质量,以确保阀块内部结构的准确性和可靠性。焊接:将加工好的零部件进行焊接,形成完整的阀块结构。强高度的不锈钢材质使得阀块能够承受高压环境,确保系统安全运行。新疆油路阀块公司

热处理与表面处理:为了提高阀块的强度和耐腐蚀性,通常需要进行热处理,如淬火和回火。此外,还需要对阀块表面进行喷砂、阳极氧化等处理,以提高其耐磨性和美观度。质量检测与测试:在制造过程中,需要对阀块进行多次质量检测,包括尺寸测量、性能测试和密封性测试等。这些测试能够确保阀块满足设计要求并具有较高的可靠性。包装与运输:后将制造完成的铝合金阀块进行包装,并准备运输到客户手中。包装过程需要确保阀块在运输过程中不受损坏,并保持其原有的性能和精度。广东控制阀块价格升级阀块提升设备性能,适应发展需求 。

阀块的未来发展随着科技的不断进步和工业的快速发展,阀块的应用领域和市场需求将进一步拓展。未来,阀块将朝着以下几个方向发展:智能化和自动化:随着物联网、人工智能等技术的不断发展,阀块将逐渐实现智能化和自动化控制。通过引入传感器、执行器等智能元件,阀块能够实时监测和控制流体的流动状态,提高系统的智能化水平和响应速度。高精度和高可靠性:随着现代工业对流体控制精度的要求越来越高,阀块将朝着高精度和高可靠性的方向发展。通过采用先进的制造工艺和检测技术,提高阀块的加工精度和装配质量,确保系统的稳定性和可靠性。环保和节能:随着环保意识的不断提高,阀块将更加注重环保和节能。

质量检测是确保不锈钢阀块质量的关键环节。在生产过程中,需要对阀块进行多道质量检测工序,包括原材料检验、毛坯检验、机械加工过程检验以及成品检验等。原材料检验主要检测材料的化学成分、力学性能等指标是否符合要求;毛坯检验主要检查铸造毛坯是否存在气孔、砂眼、裂纹等缺陷;机械加工过程检验则对加工尺寸、表面粗糙度等进行实时监测和控制;成品检验包括外观检查、尺寸精度检测、密封性能测试、压力测试等。通过严格的质量检测与控制,确保每一个出厂的不锈钢阀块都具有良好的性能和可靠的质量。模块化阀块便于更换维修,缩短停机时间。

铝合金阀块作为现代工业中不可或缺的元件,在液压系统、流体控制系统及多种工业设备中发挥着关键作用。其独特的材料特性和先进的制造工艺,使其成为提高系统效率、降低能耗和延长设备寿命的理想选择。铝合金阀块的材料特性铝合金阀块主要由铝、铜、锌、镁等金属元素组成,具有密度小、导电性能好、耐腐蚀能力强、可塑性好等特点。这些特性使得铝合金阀块在多种环境下都能表现出色。密度小,重量轻:铝合金的密度约为钢的三分之一,这使得铝合金阀块在保持足够强度的同时,能够明显降低设备的整体重量。这对于需要减轻重量以提高效率或降低能耗的应用场景尤为重要。导电性能好:铝合金具有良好的导电性能,能够有效地降低电磁干扰,提高系统的稳定性和可靠性。这一特性在电气控制系统和电子设备中尤为重要。集成阀块的故障诊断功能,简化了液压系统的维修和排查过程。广东集成阀块设计

集成阀块支持远程控制,为现代化智能设备提供了便利的接入点。新疆油路阀块公司

集成阀块作为工业流体控制系统的重心部件,在现代工业生产中发挥着不可或缺的重要作用。从其结构原理、设计要点到制造工艺,每一个环节都直接关系到阀块的性能和质量。随着工业技术的不断进步,集成阀块在智能化、小型化与轻量化、高精度与高可靠性以及绿色环保等方面呈现出明显的发展趋势。这些发展趋势不仅将推动流体控制系统的升级换代,提高工业生产的效率和质量,还将为各行业的创新发展提供有力支撑。在未来的工业发展中,集成阀块将继续扮演关键角色,不断适应新的需求,为实现工业现代化和可持续发展做出更大贡献。新疆油路阀块公司