商机详情 -

中国液压阀在线沟通

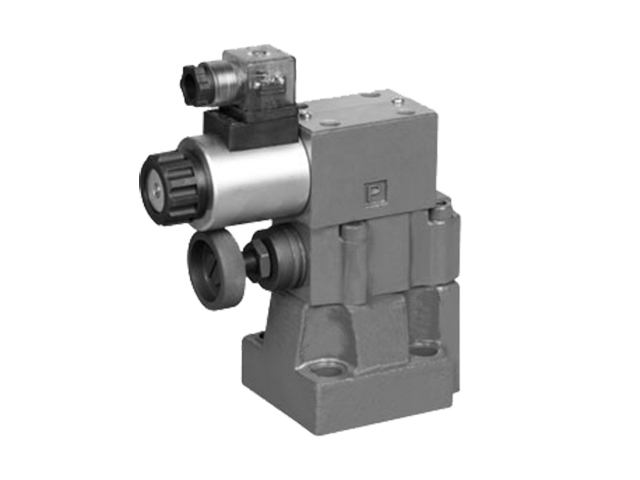

海特克动力股份有限公司的液压阀在挖掘机行走系统中实现突破。其双通道压力补偿阀通过机械联动机构实时感知左右履带负载差异,动态调整两条液压回路的流量分配。当挖掘机在松软泥地行进时,若左侧履带陷入打滑状态,阀芯内部精密设计的压差反馈油道瞬间增大右侧马达供油量,形成差速转向力矩帮助脱困。针对崎岖地形行进稳定性需求,阀组集成流量均化模块,采用多级阶梯式节流槽设计消除压力脉动,使双履带转速差异趋近于零。更关键的是抗冲击保护机制,当履带突遇障碍物时,过载溢流阀在毫秒级时间内开启泄压,避免液压管路承受峰值压力冲击。阀体表面采用深冷处理工艺的铬钼合金,配合激光熔覆碳化钨涂层,在砂石飞溅的工地上保持十年以上的精密配合间隙。这种设计保障数十吨级挖掘机在矿山斜坡实现精细直线行走。每台产品生成动态三维模型,实时映射磨损状态,海特克设计团队依据运行大数据优化下一代产品。中国液压阀在线沟通

在液压阀检测环节,功能性检测占据重要地位。把液压阀安装到专门搭建的测试平台上,通过改变液压油的流向、压力等参数,测试其方向控制功能是否精细可靠,比如对于换向阀,要验证其能否快速且准确地切换油液流动方向。压力控制能力检测也很关键,观察液压阀在不同压力设定下能否稳定维持相应的压力值,避免出现压力波动过大影响整个液压系统。此外,还会对液压阀进行耐久性测试,让其在模拟的长时间、高的度工作状态下运行,检验各部件的磨损情况以及整体性能的稳定性,保障投入使用后能可靠工作。 中国液压阀在线沟通液压锥阀阀口流场具有高流速、大压差特征,极易诱发空化流动,引起元件或系统产生振动与噪声。

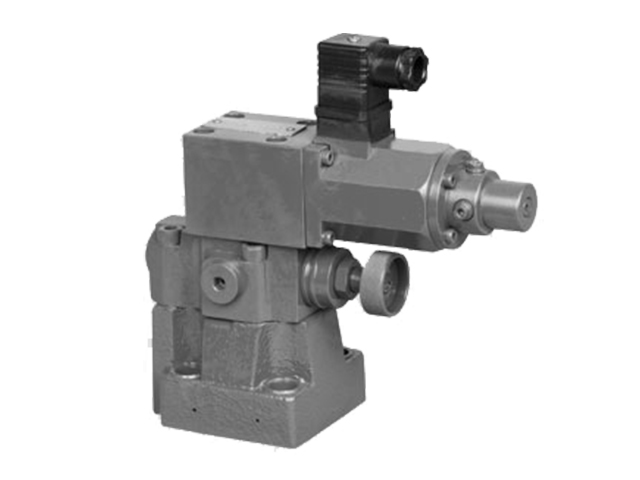

海特克动力股份有限公司的液压阀搭载先进的负载敏感压力补偿技术。当挖掘机同时执行动臂提升与铲斗翻转复合动作时,该技术实时感知各执行器负载压力差异,动态调整阀芯开度与流量分配,确保不同负载回路获得精确匹配的流量供给,彻底消除动作干涉与速度波动。收割机在割台升降与粮仓输送同步作业中,系统能自动补偿因作物密度变化引起的负载波动,维持割台高度稳定和输送速度均匀。高空作业车在伸缩臂与调平缸协同动作时,操作流畅性提升。这种智能化流量分配大幅降低了操作难度,提升了作业精度和设备利用率。

液压阀研发是一个不断追求卓效与创新的过程。研发团队会深入分析市场需求,针对不同行业对液压阀在精度、可靠性、适用工况等方面的要求展开研究。在设计初期,运用流体力学原理和计算机模拟技术,对液压阀内部油道的形状、尺寸进行优化,使液压油在流动过程中阻力更小,流量分配更均匀,从而提升整体性能。同时,积极探索新型的阀芯结构,通过改变阀芯的形状、表面处理方式等,增强其密封性和耐磨性,延长液压阀的使用寿命,力求让新研发的液压阀在复杂的液压系统中能高效、稳定地完成控制任务。 液压阀的工作原理不同,导致其在不同领域的应用中性能表现各异。

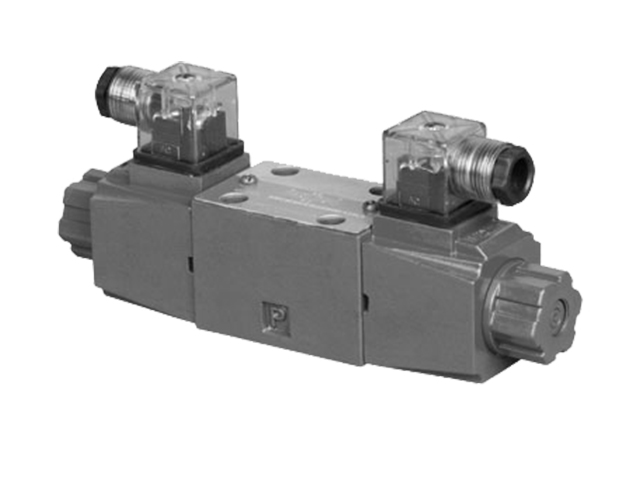

液压阀质量检测是贯穿整个液压阀生产过程的重要环节。从原材料入厂时的成分检测、硬度测试,到零部件加工过程中的尺寸精度抽检,再到装配完成后的整体性能测试,每一个环节都不容有丝毫马虎。性能测试时,会模拟实际液压系统中的各种工况,检测液压阀的流量特性、压力控制能力、密封性等关键指标是否达标。只有通过了层层严格检测的液压阀,才能被贴上合格的标签,进入包装环节,更好终流向市场,为众多液压设备提供可靠的控制保障。 海特克液压阀采用模块化插装设计,阀芯表面激光熔覆纳米硬质合金层,保持微米级配合间隙。中国液压阀在线沟通

海特克液压阀不断研发采用特殊的涂层技术,增强液压阀的抗磨损和抗腐蚀能力。中国液压阀在线沟通

液压阀零部件的加工制造环节高度依赖高精度的数控机床、磨床等先进设备。以阀体加工为例,需要通过镗削、铣削等多道工序,将内部复杂的油道、腔室以及外部的安装面等加工至精确的尺寸和形状,其尺寸公差往往控制在极小的范围内,通常以毫米甚至微米为单位来衡量,任何细微的偏差都可能影响液压阀后续的装配和性能表现。阀芯的加工更是精细活,要经过磨削、研磨等工艺,使其表面粗糙度达到极低水平,确保与阀体配合时既能顺畅滑动,又能实现理想的密封效果。 中国液压阀在线沟通