商机详情 -

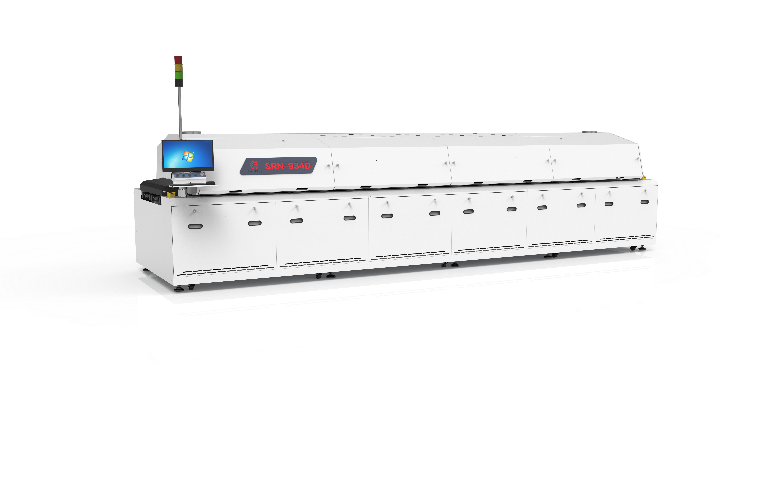

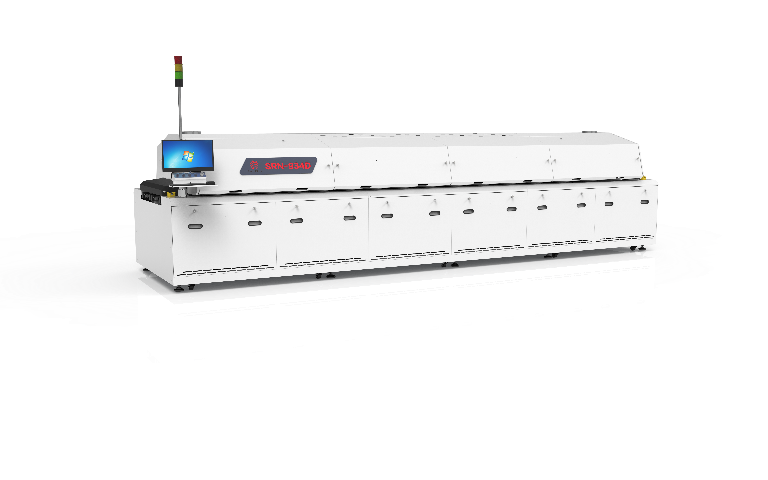

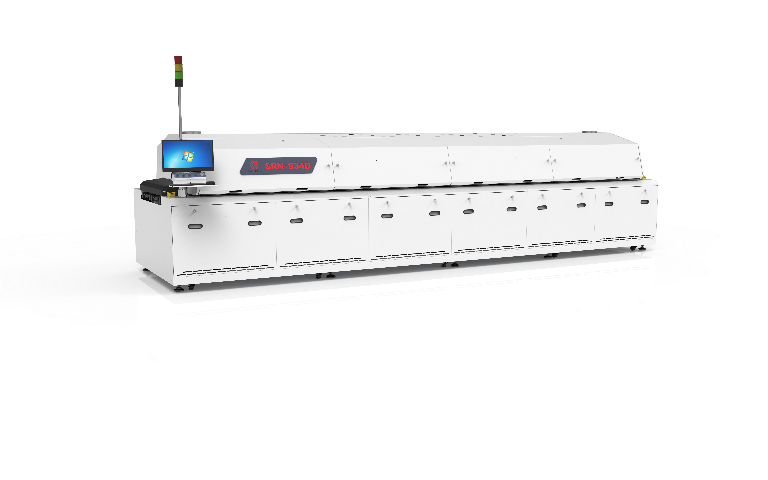

深圳销售全程氮气回流焊厂家

华微热力的全程氮气回流焊设备搭载自主研发的氮气循环系统,这一系统采用独特的气流导向设计,让氮气在腔体内形成高效内循环,使得氮气利用率高达 92%,较行业平均水平提升 18 个百分点,大幅降低了氮气消耗成本。设备采用 8 温区控温设计,每个温区都配备的加热模块和温度传感器,能将温度波动严格控制在 ±0.5℃以内,确保 PCB 板在焊接过程中各个区域受热均匀,从而让焊点合格率稳定在 99.7% 以上。针对高密度 PCB 板焊接时微型元器件易出现虚焊的问题,该设备特别配备了特制的热风喷嘴,其风速调节范围可达 1-15m/s,能应对不同元器件的焊接需求,有效解决虚焊难题,目前已成功服务于 30 余家精密电子制造企业,得到了认可。全程氮气回流焊选华微热力技术(深圳)有限公司,设备占地面积节省20%。深圳销售全程氮气回流焊厂家

华微热力全程氮气回流焊的温区控制技术是其优势之一,每个温区都拥有的加热源、温度传感器和控制系统,使每个温区的升温、降温互不干扰,温度调节响应时间缩短至 5 秒以内,能快速跟随设定的焊接曲线变化,确保焊接曲线的实现。设备的温度均匀性达到 ±1℃(在有效工作区域内),远高于行业 ±3℃的标准,这种出色的温度均匀性特别适合对温度敏感的元器件焊接,如传感器、精密芯片等。某传感器生产企业使用该设备后,产品的温度漂移指标改善 40%,产品精度得到提升,市场竞争力增强。深圳销售全程氮气回流焊厂家华微热力技术(深圳)有限公司的全程氮气回流焊支持多语言界面,出口无忧。

华微热力全程氮气回流焊针对汽车电子领域对设备可靠性的高要求,进行了严苛的环境测试,通过了 - 40℃至 125℃的高低温循环测试,在经过 500 次循环测试后,设备性能参数的变化率仍控制在 3% 以内,确保在极端环境下也能稳定工作。设备的关键部件如加热模块、控制系统等均采用冗余设计,当某个部件出现故障时,备用部件能立即投入工作,确保设备在单点故障时仍能维持基本功能,提高了生产的连续性。目前,该设备已被 10 余家汽车电子一级供应商采用,用于安全气囊控制器、车载雷达等对安全性要求极高的关键部件的焊接。

华微热力全程氮气回流焊的远程氮气管理系统基于阿里云 IoT 平台构建,可实时监控设备的氮气消耗量、纯度曲线和压力变化,生成每日 / 每周 / 每月的用气分析报告,自动识别 3% 以上的异常消耗点(如管道泄漏)。系统支持 100 台设备的集中管理,自动生成气体采购预警(剩余量低于 3 天用量时通过 APP 推送提醒)。某电子产业园应用该系统后,整体氮气使用效率提升 27%,年度减少气体浪费 12.5 万 m³,获评为市级节能示范项目,获得专项奖励资金 50 万元。华微热力技术(深圳)有限公司的全程氮气回流焊采用耐腐蚀材料,寿命延长30%。

华微热力全程氮气回流焊搭载智能氮气浓度闭环控制系统,该系统采用日本进口氧传感器,响应时间≤50ms,可将炉内氧含量稳定控制在 50ppm 以下,较行业常规的 100ppm 标准提升 50%。设备创新采用分级式氮气注入设计,通过 8 组德国宝德精密电磁阀动态调节流量(调节范围 0-50L/min),配合上下对流风道(风速均匀性 ±0.2m/s),使炉内氮气均匀度达 98%,确保 PCB 板各区域焊接环境一致。某通讯设备厂商引入该设备后,QFP 引脚焊点氧化率从 3.2% 降至 0.15%,年度不良品损失减少 120 万元;同时设备氮气消耗量较传统机型降低 35%,按工业氮气 4 元 /m³ 计算,单台设备年节省气体成本 8.6 万元。全程氮气回流焊设备哪家稳定?华微热力技术(深圳)有限公司客户复购率达85%。深圳销售全程氮气回流焊厂家

华微热力技术(深圳)有限公司的全程氮气回流焊配备21寸触摸屏,操作更直观。深圳销售全程氮气回流焊厂家

华微热力全程氮气回流焊的智能流量分配系统搭载 32 位高速处理器,可根据 PCB 板实时位置(通过激光定位传感器检测)动态调节氮气用量:当板材进入加热区时流量自动提升至 35L/min,离开后降至 10L/min 维持正压,较固定流量模式节能 58%。设备的待机休眠功能在停机 10 分钟后自动关闭主气源,保留 5L/min 的维持流量,单台设备日均节省氮气 12m³。某 LED 显示屏厂商应用该系统后,年度氮气费用从 18 万元降至 7.3 万元,节能效果通过 ISO 50001 能源管理体系认证,成为当地环保示范企业。深圳销售全程氮气回流焊厂家