商机详情 -

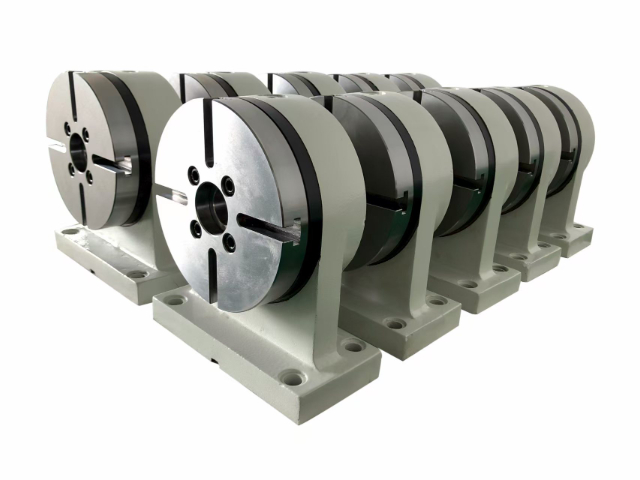

合肥尾座厂家直销

大型精密机械尾座的分体式设计,为设备的安装、运输与维护提供了极大便利。大型尾座由于体积大、重量重(可达数吨),若采用整体式结构,在运输过程中不仅需要大型运输设备,还可能因路况颠簸导致结构变形;在安装时,也难以与大型机床精细对接,增加安装难度。分体式设计将尾座分为主体框架、顶针单元、驱动单元等多个不同模块,各模块重量与体积大幅减小,便于单独运输,降低运输成本与变形风险。在安装过程中,可先将主体框架固定在机床工作台上,再逐一安装其他模块,并通过专门的工装进行精细定位与调试,确保各模块的相对位置精度,简化安装流程。同时,在维护时,只需拆卸故障模块进行维修或更换,无需拆解整个尾座,减少维护时间与成本,适用于大型机床、重型机械等领域的尾座设计。数控精密机械尾座,可通过程序自动调整参数。合肥尾座厂家直销

尾座的锁紧机构可靠性直接影响加工过程的稳定性,是防止加工误差的关键。在切削加工中,尾座需承受来自工件的径向与轴向切削力,若锁紧机构松动,会导致尾座位置偏移,进而使工件加工尺寸出现偏差,严重时甚至可能引发工件飞出等安全问题。因此,精密尾座的锁紧机构通常采用双重锁紧设计,即先通过丝杠螺母机构将尾座移动至指定位置,再通过液压或气动驱动的夹紧块将尾座牢牢锁死在导轨上,确保在加工过程中无任何位移。部分高级机型还配备了锁紧状态监测装置,通过压力传感器或位移传感器实时检测锁紧情况,若发现锁紧力不足或松动,会立即发出报警信号并暂停加工,保障生产安全与加工精度。

嘉兴滚珠尾座厂家尾座与导轨贴合紧密,确保移动时平稳无晃动。

尾座高度的可微调功能能适配不同直径工件的加工需求,提升设备的通用性。在加工不同直径的工件时,工件的中心轴线高度会发生变化,若尾座顶针高度固定,会导致顶针与工件中心轴线不重合,出现偏心加工,影响精度。而具备高度微调功能的尾座,通过在尾座底部安装微调螺栓或楔形块,操作人员可通过旋转螺栓或调整楔形块的位置,细微调整尾座的整体高度,使顶针中心与工件中心轴线保持一致。高度微调的精度通常可达 0.001mm,能满足不同直径工件的加工需求,无需更换尾座或辅助工装。这种设计尤其适用于加工直径差异较小但精度要求较高的工件,如系列化的轴类零件,大幅提升了设备的适配能力,减少了工装更换时间。

尾座与卡盘的协同配合,构建了工件全方面加工的稳定支撑体系。在机械加工中,卡盘负责从工件一端进行夹紧与驱动,带动工件旋转,而尾座则从另一端提供支撑,两者配合形成 “两端固定” 的夹持方式,相较于单一卡盘夹持,能大幅提升工件的稳定性。这种协同配合在长轴类零件加工中尤为重要,例如加工阶梯轴时,卡盘夹紧工件一端并带动其旋转,尾座从另一端支撑,有效防止工件因悬臂过长产生下垂与振动,确保各阶梯段的同轴度与尺寸精度。同时,在加工过程中,两者还能根据加工工艺需求调整夹持力度,例如在粗加工阶段,适当增大夹紧力与支撑力,应对较大的切削力;在精加工阶段,微调力度避免工件变形,实现高效与高精度的平衡,满足不同加工阶段的需求。

尾座高度可微调,适配不同直径工件的加工中心。

防过载尾座的设计,是保护精密机械与工件免受损伤的重要安全保障。在加工过程中,可能因工件装夹不当、切削参数设置错误、工件材质不均等因素,导致尾座承受的载荷超过其设计上限,进而引发尾座结构变形、顶针断裂、机床导轨损坏等故障,甚至造成工件报废。防过载尾座通过在驱动机构(如液压缸、气缸)或支撑单元中安装过载保护装置,如压力继电器、扭矩传感器等,实时监测尾座承受的载荷。当载荷超过预设的安全阈值时,保护装置会立即发出信号,触发数控系统暂停加工,并控制尾座松开夹紧机构或停止移动,避免载荷持续作用导致损伤。同时,系统还会记录过载事件的相关数据,便于操作人员分析原因,调整加工参数或装夹方式,确保后续加工的安全性,适用于新手操作、复杂工件加工等易出现过载风险的场景。耐腐蚀尾座材质,适合在恶劣加工环境中使用。南京防震尾座厂家供应

尾座防尘密封良好,防止杂质进入影响内部部件。合肥尾座厂家直销

数控精密机械的尾座实现了全自动化的参数调整与控制,成为智能加工的重要组成部分。传统尾座的位置调节、夹紧力控制等均需人工操作,不仅效率低,还容易受操作人员技能水平影响。而数控尾座通过与机床数控系统的深度集成,可直接接收来自系统的指令,自动完成位置移动、顶针伸出 / 缩回、锁紧等动作。操作人员只需在数控面板上输入工件长度、夹紧力等参数,系统便会根据预设算法驱动尾座执行相应操作,整个过程无需人工干预。此外,数控尾座还具备位置记忆功能,对于重复加工的工件,可直接调用历史参数,避免重复设置,进一步提升加工效率与一致性。合肥尾座厂家直销