商机详情 -

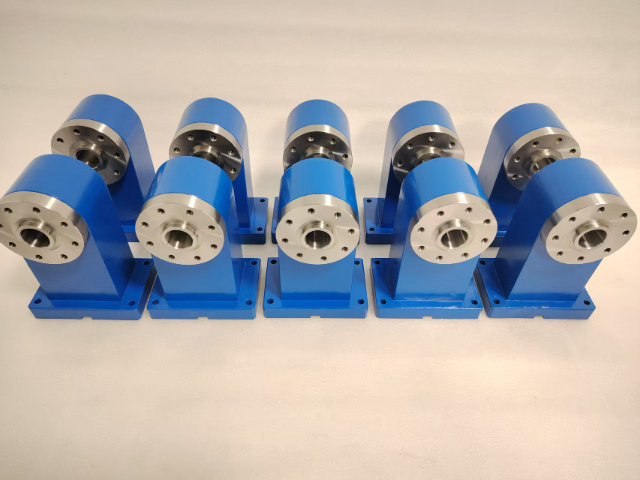

南京滚珠尾座价格

材质选择是决定尾座使用寿命与精度保持性的关键因素。由于尾座在工作中需承受切削力、工件压力以及频繁的调节动作,其主体结构通常采用强度高的铸铁或合金钢材,这类材质不仅具备出色的刚性,能抵抗加工过程中的振动与形变,还拥有良好的耐磨性,可减少长期使用后的磨损量。而尾座的主要部件 —— 顶针,则多采用硬质合金或高速钢材质,并经过特殊的热处理工艺,使其表面硬度达到 HRC60 以上,能耐受工件旋转时的摩擦与冲击,避免出现顶部磨损或变形。此外,部分尾座表面还会进行镀铬或磷化处理,进一步提升防锈能力,适应潮湿、切削液环境下的长期工作。尾座行程设计合理,满足长轴类工件的加工要求。南京滚珠尾座价格

尾座顶针的高硬度特性,是其耐受加工过程中冲击力与摩擦力的关键。在工件加工过程中,顶针与工件顶针位置直接接触,不仅需要承受工件的重量与加工时的径向压力,还需与工件同步旋转,产生持续的滑动摩擦(或滚动摩擦,针对活顶针),同时可能因工件材质不均、切削力波动等因素受到冲击。若顶针硬度不足,容易出现顶部磨损、变形甚至崩裂,影响加工精度与使用寿命。因此,尾座顶针通常采用高速钢或硬质合金材质,并经过淬火、回火等热处理工艺,使表面硬度达到 HRC60-HRC65,关键硬度达到 HRC55-HRC60,既具备出色的表面耐磨性,又拥有足够的关键韧性,能耐受加工过程中的冲击力与摩擦力。部分顶针还会进行表面涂层处理,如 TiN(氮化钛)涂层,进一步提升表面硬度与耐磨性,延长使用寿命,适用于高硬度工件、高速加工等严苛场景。尾座设计尾座位置记忆功能,简化重复加工的参数设置。

重型精密机械的尾座具备强大的承载能力,专为大重量、大尺寸工件加工设计。在加工大型轧辊、船舶轴系等重型工件时,工件重量可达数吨甚至数十吨,普通尾座无法承受如此大的压力,容易出现结构变形或损坏。而重型尾座采用加厚的合金钢材主体结构,通过有限元分析优化应力分布,确保在承受大载荷时仍能保持刚性与稳定性。其导轨与滑块也采用强度高的设计,滑块宽度更大、导轨厚度更厚,能均匀分散工件压力,避免局部过载。同时,重型尾座的锁紧机构采用多组夹紧块设计,提供更大的锁紧力,确保在加工过程中工件与尾座不会出现位移,为重型工件的高精度加工提供可靠支撑,满足能源、船舶、重型机械等行业的生产需求。

防过载尾座的设计,是保护精密机械与工件免受损伤的重要安全保障。在加工过程中,可能因工件装夹不当、切削参数设置错误、工件材质不均等因素,导致尾座承受的载荷超过其设计上限,进而引发尾座结构变形、顶针断裂、机床导轨损坏等故障,甚至造成工件报废。防过载尾座通过在驱动机构(如液压缸、气缸)或支撑单元中安装过载保护装置,如压力继电器、扭矩传感器等,实时监测尾座承受的载荷。当载荷超过预设的安全阈值时,保护装置会立即发出信号,触发数控系统暂停加工,并控制尾座松开夹紧机构或停止移动,避免载荷持续作用导致损伤。同时,系统还会记录过载事件的相关数据,便于操作人员分析原因,调整加工参数或装夹方式,确保后续加工的安全性,适用于新手操作、复杂工件加工等易出现过载风险的场景。尾座可灵活调节位置,适配不同长度工件的加工需求。

尾座移动采用滚珠丝杠传动,是实现高精度位置控制的关键技术。传统的梯形丝杠传动存在摩擦系数大、定位精度低、易磨损等问题,难以满足精密加工对尾座位置控制的要求。而滚珠丝杠通过钢球与丝杠、螺母之间的滚动摩擦替代滑动摩擦,不仅摩擦系数大幅降低,还能减少磨损,延长使用寿命。同时,滚珠丝杠的传动效率高、传动精度稳定,能将电机的旋转运动精细转化为尾座的直线运动,位置控制精度可达到 0.001mm 级别。此外,滚珠丝杠还具备反向间隙小的优势,通过预紧处理可进一步消除间隙,确保尾座在往复移动过程中无空行程,提升加工精度的一致性,特别适用于数控精密机械中对位置控制要求严苛的场景。

尾座内部结构优化,减少运行时的噪音与能耗。圆盘刹车尾座厂家供应

精密尾座锁紧机构可靠,防止加工中出现位移偏差。南京滚珠尾座价格

耐腐蚀尾座的材质选择与工艺处理,使其能适应恶劣加工环境的长期使用。在某些加工场景中,尾座会接触到酸性切削液、盐水喷雾等腐蚀性介质,若防护不当,容易出现表面锈蚀、内部部件损坏等问题,影响使用寿命。耐腐蚀尾座的主体材质选用不锈钢或耐候钢,这类材料含有铬、镍等合金元素,能在表面形成稳定的氧化膜,抵御腐蚀介质的侵蚀。同时,尾座的非接触面采用电泳涂装或粉末喷涂工艺,形成致密的防护涂层,进一步增强耐腐蚀性能;关键运动部件如丝杠、轴承则采用防锈油脂润滑,并配备密封性能良好的防尘罩,防止腐蚀介质进入内部。这种设计让尾座在恶劣环境下的使用寿命延长 2-3 倍,适用于海洋工程装备、化工设备零部件等具有腐蚀性加工环境的领域。南京滚珠尾座价格