商机详情 -

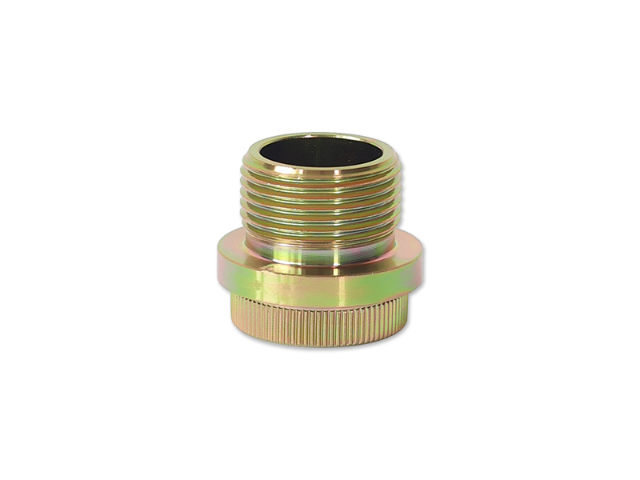

温州自主配送电镀加工

锌合金电镀加工是现代制造业中一种重要的表面处理技术,广泛应用于汽车、家电、电子产品等多个领域。通过锌合金电镀加工,不仅可以提升产品的外观质量,还能明显增强其耐腐蚀性和抗磨损性,从而延长产品的使用寿命。在锌合金电镀加工的过程中,首先将基材表面进行清洗和处理,以确保锌合金能够均匀附着。接着,通过电镀工艺,将锌合金层精确地沉积到产品表面。这一过程不仅要求严格的工艺控制,还需要先进的设备和技术支持,以确保电镀层的均匀性和稳定性。脉冲电镀技术通过周期性改变电流参数,可获得更致密均匀的镀层结构。温州自主配送电镀加工

锌合金电镀是通过电化学沉积过程,在基材表面形成含锌合金镀层的表面处理工艺。其重心原理在于利用电解作用,使锌离子与镍、钴或铁等离子在阴极表面共沉积,形成致密的合金镀层。这一过程中,氢氧化锌胶体膜的形成会抑制铁族金属的还原,导致锌优先沉积,呈现出异常共沉积现象。电镀液作为关键组成部分,通常包含主盐(如硫酸锌)、络合剂(如柠檬酸钠)、导电盐及添加剂(如光亮剂)。主盐提供锌离子来源,络合剂调节金属离子的沉积速度,导电盐增强溶液导电性,添加剂则用于改善镀层的光泽、平整度等性能。例如,在锌镍合金电镀中,通过精确控制镀液中锌、镍离子的浓度比例,以及添加剂的种类和用量,可获得具有优异耐蚀性和机械性能的合金镀层。浙江自主配送电镀加工三价蓝白航空领域采用高磷化学镀镍,其非晶态结构具有优异的耐蚀性和均匀沉积能力。

活化处理是前处理的***一步,目的是去除工件表面在除锈、漂洗过程中形成的薄氧化膜,使工件表面处于活化状态,确保锌离子能顺利沉积并与基体牢固结合。常用的活化液为稀盐酸或稀硫酸(浓度 5%-10%),处理温度为室温,时间 30 秒至 2 分钟。活化处理后需进行 1-2 次逆流漂洗,***一次漂洗通常采用去离子水,以去除工件表面残留的氯离子、硫酸根离子等杂质,防止镀层出现***、麻点等缺陷。前处理后的工件进入电镀环节,该环节需严格控制各项工艺参数,以确保镀层的厚度、均匀性、附着力等性能符合要求。

前处理是电镀成功的关键,需通过多道工序彻底清理基材表面杂质:机械整平:采用白棉布磨轮(粘附金刚砂粒)进行轻柔抛光,避免破坏锌合金压铸件的致密层。例如,汽车轮毂电镀前需通过振动磨光(频率10—50Hz,振幅0.8—6.4mm)消除表面毛刺;化学除油:使用弱碱性溶液(磷酸钠20—30g/L、碳酸钠10—20g/L)在50—60℃下处理1—2分钟,防止强碱腐蚀富铝相;酸洗活化:采用氢氟酸(10—15mL/L)+硼酸(3—5g/L)混合液室温浸蚀20—30秒,去除氧化膜的同时避免基体过腐蚀。电镀加工是利用电解原理在工件表面沉积金属镀层的重要工艺。

电镀过程中产生的废渣主要是含重金属的污泥和过滤残渣等固体废弃物。这些废渣如果随意丢弃,同样会对土壤环境造成污染。合理的废渣处置方法是将其分类收集后交由专业的环保公司进行处理。一些有价值的金属可以从废渣中回收利用,实现资源的循环利用;无法回收利用的废渣则按照危险废物的管理要求进行安全填埋或其他无害化处理。严格把控电镀所用的化工原料、金属材料等的质量关是保证电镀质量的基础。对购入的每一批原材料都要进行检验分析,确保其符合生产工艺要求。例如,检查电镀液所用化学品的纯度是否达标,金属阳极板的材质是否符合标准等。只有使用合格的原材料,才能为后续稳定的生产过程提供保障。电镀层的结合力测试采用划格法,确保镀层在弯曲变形时仍保持完整。瑞安电镀加工三价五彩封闭

连续带材电镀生产线采用垂直布局,适合大规模生产薄板类金属材料。温州自主配送电镀加工

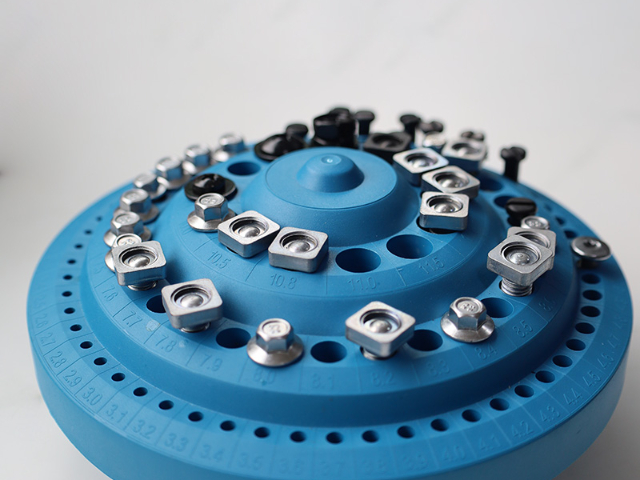

电镀液成分直接影响镀层质量,需根据合金类型调整配方:锌镍合金:主盐为硫酸锌(200—250g/L)和硫酸镍(50—80g/L),络合剂采用柠檬酸钠(与硫酸镍摩尔比1.1:1),pH值控制在4.5—5.5;锌铁合金:以氯化锌(150—200g/L)和氯化亚铁(10—20g/L)为主盐,添加氯化铵(50—100g/L)作为导电盐,温度维持在25—35℃;脉冲电镀技术:通过调节电流脉冲频率(100—1000Hz)和占空比(30%—70%),可实现镀层厚度均匀性±5μm以内,适用于精密电子元件。锌合金电镀加工作为连接材料科学与表面工程的桥梁,正通过工艺创新与质量控制不断突破性能极限。从汽车零部件的极端耐蚀需求,到电子产品的微米级精度要求,锌合金电镀以其独特的优势持续赋能制造。未来,随着新材料、智能化技术的深度融合,锌合金电镀将向更高性能、更环保、更智能的方向迈进,为全球工业升级提供关键支撑。温州自主配送电镀加工