商机详情 -

上海板式家具门板生产线厂家直销

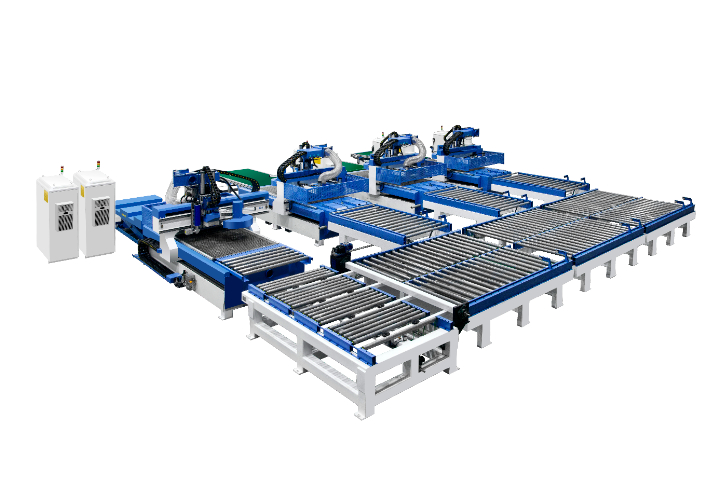

柔性制造与数字化转型面对定制化趋势,生产线构建了“模块化+数字化”的柔性体系。采用可重构制造系统(RMS)设计,通过更换机械手末端执行器和调整数控程序,快速适应平口门、模压门、异形门等不同产品类型。客户通过云端设计平台选择参数(尺寸/造型/材质)后,系统自动生成3D渲染图并同步推送至生产终端。区块链技术确保订单数据不可篡改,智能合约自动触发供应链备料流程。数字看板实时展示设备OEE(整体设备效率)、订单完成度等关键指标,管理人员可通过AR眼镜远程指导设备维护。这种模式使小经济批量降至15扇,订单交付周期缩短至72小时内。大板套裁生产线集成开料、封边、钻孔,单日产能突破600扇门板。上海板式家具门板生产线厂家直销

产品质量是家具企业的生命线,大板套裁门板生产线为家具行业的产品质量提升提供有力支撑。传统门板生产,人工操作易出现切割尺寸偏差、铣型不精细等问题,影响门板的安装与整体美观度。大板套裁门板生产线采用高精度的数控切割技术,切割精度可达 ±0.1mm,确保每块门板的尺寸精细无误。在铣型环节,先进的刀具与智能控制技术相结合,能完美复刻复杂的门板造型,线条流畅自然。以一款欧式雕花门板为例,生产线加工出的雕花细节清晰、深浅一致,产品废品率从传统生产方式的 10% - 15% 降低至 3% - 5%。同时,生产线在板材搬运与加工过程中,采用专业的防护装置,避免板材表面刮花、磨损,保障门板的外观质量。高质量的门板产品,有助于企业树立良好品牌形象,赢得消费者信赖。上海板式家具门板生产线厂家直销激光投影仪自动标记门板切割线,工人可直观核对排版方案。

品质的生命线:全线集成的质量检测系统品质是门板生产线的生命线,因此,智能检测系统被深度集成于每一个关键环节。在开料后,视觉检测系统会自动扫描板材尺寸,与标准图纸比对,淘汰误差超标品。CNC加工后,会有探头对孔位深度、槽口尺寸进行抽检或全检。在砂光工序,高精度激光仪会扫描板面平整度。为重要的是的成品检验区,在标准光源下,质检员会借助专业工具对门板的色差、纹理清晰度、漆膜质量、封边效果进行苛刻的目视与触感检查。任何细微的瑕疵都无所遁形。这套从自动化到人工的多重质检体系,确保了流出生产线的每一扇门板都符合严格的质量标准,守护着品牌的声誉与客户的信任。

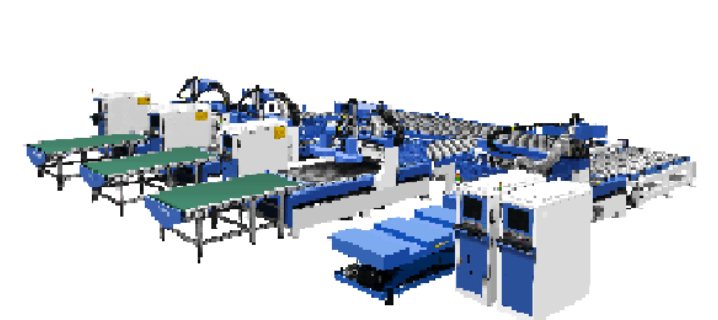

三聚氰胺门板生产线是生产经济实用型门板的常见设备。生产流程首先从质量板材选择开始,如刨花板、中纤板等,将板材切割成合适尺寸。然后进行三聚氰胺浸渍纸的准备,这种浸渍纸预先经过三聚氰胺树脂浸泡处理,具有良好的耐磨性、耐腐蚀性和装饰性。接着通过热压工艺,将三聚氰胺浸渍纸与板材在高温高压下贴合在一起,使树脂固化,紧密粘结纸张与板材。热压过程中,温度、压力和时间的精细控制至关重要,直接影响贴合效果与门板质量。贴合完成后,对门板进行切割、封边处理,封边材料多选用同色系 PVC 封边条,提升门板边缘美观度与密封性。经质量检测合格后,三聚氰胺门板以其价格实惠、花色多样等优势**市场,广泛应用于普通家居橱柜、衣柜制作。全自动分拣机械手按订单分类码放门板,分拣准确率100%,速度达3秒/件。

表面处理工艺:从覆膜到喷涂的科技之美门板的“颜值”与耐用性极大程度取决于表面处理工艺,这条生产线上的后段工序充满了科技感。对于膜压门板,自动贴覆机在高温高压下将PVC膜紧密包裹在基材上,线条流畅,无皱无泡。而对于烤漆门板,工序则更为复杂:自动喷涂机器人通过预设轨迹进行360°无死角喷涂,漆面均匀饱满;随后进入长达数十米的无尘恒温烤房,经过多段烘烤固化,使漆膜达到极高的硬度和光泽度。近年来,UV喷涂工艺日益盛行,紫外线瞬间固化技术极大缩短了等待时间,且漆面更耐磨、环保性更佳。这些先进的表面处理技术不仅提供了丰富的色彩和纹理选择,更构筑了一道坚固的屏障,赋予门板优异的抗划痕、耐酸碱和耐黄变性能。智能立体库实现无人化仓储管理,空间利用率提升70%。北京智能门板生产线技术指导

动检测台扫描每块门板,0.15mm的尺寸偏差立即报警。上海板式家具门板生产线厂家直销

玻璃门板生产线主要生产应用于橱柜、衣柜、展示柜等的玻璃门板。生产流程从质量玻璃原片选择开始,常见有浮法玻璃、钢化玻璃等。若选用浮法玻璃,需先进行切割,按门板尺寸要求切割成合适大小,切割过程中保证尺寸精度。接着进行磨边处理,通过磨边机将玻璃边缘打磨光滑,防止划伤。然后可根据需求进行钢化处理,将玻璃加热至特定温度后迅速冷却,提高玻璃强度与安全性。对于有装饰需求的玻璃门板,可进行印刷、喷砂、镀膜等工艺处理,印刷可呈现各种图案、文字,喷砂可打造磨砂质感,镀膜可改变玻璃光学性能与外观颜色。***将加工好的玻璃与边框进行组装,边框材质多样,如铝合金、木质等,通过密封胶等方式确保连接牢固、密封良好,经质量检测合格后出厂。上海板式家具门板生产线厂家直销