商机详情 -

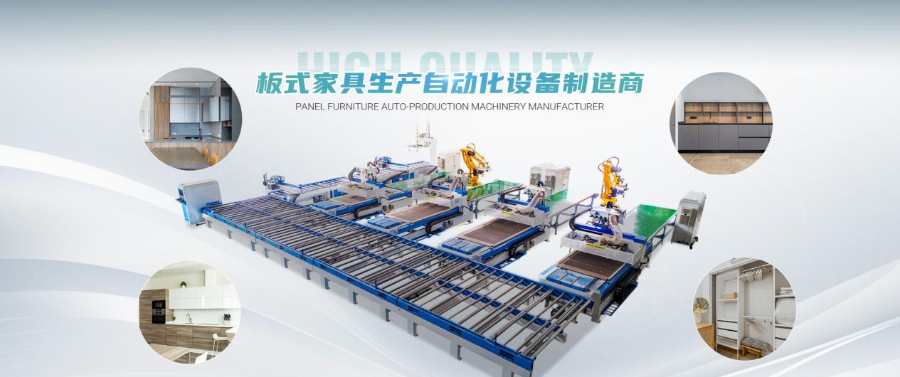

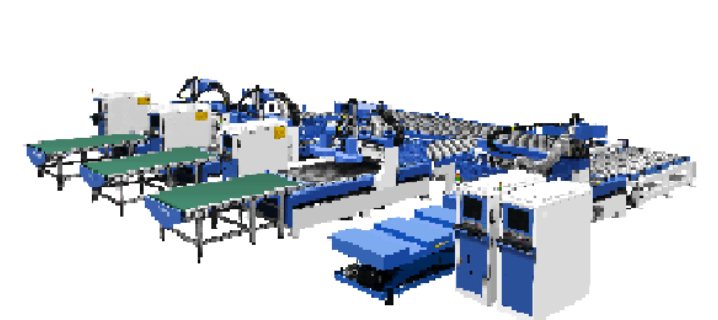

浙江智能门板生产线

窝复合门板生产线致力程从门板基材加工开始,通常选用密度板或刨花板作为基材,经过裁切、铣型等工序加工成所需形状。然后,利用**的皮革包覆机,将裁切好的皮革通过热熔胶或水性胶贴合在门板基材表面。包覆过程中,设备通过精确的张力控制和温度调节,确保皮革平整无褶皱,紧密贴合门板。对于边角部位,采用特殊的包覆工艺进行处理,保证边角圆润、美观。完成包覆的门板可根据需求进行表面压纹、烫印等装饰处理,提升产品档次。皮革包覆门板生产线生产的门板具有豪华大气的外观,常用于**家具、别墅装修等领域。云端AI算法实时优化门板套裁方案,每张板材可多产出3-4扇门板。浙江智能门板生产线

实木门板生产线专注于打造**、天然质感的门板产品。首先精选质量实木原木,如胡桃木、樱桃木等,这些木材需经过严格筛选,确保无虫蛀、无裂缝、质地均匀。原木经切割成合适板材后,进入干燥窑进行干燥处理,通过精细控制温度和湿度,将木材含水率稳定在 8% - 12%,防止后期变形开裂。接着进行刨光工序,使用高精度刨床将板材表面刨平,达到光滑如镜的效果。然后依据设计图纸,运用雕刻机进行复杂图案雕刻,展现独特艺术魅力。完成雕刻后进行打磨,从粗砂纸到细砂纸逐步打磨,使门板触感细腻。***进行涂装,选用环保水性漆,经过多道喷涂、晾干工序,赋予门板亮丽色泽与良好防护性能,成品实木门板散发自然气息,彰显***。浙江智能门板生产线自动分拣机械手根据订单需求,将切割好的门板分类码放,准确率100%。

镁合金门板生产线凭借材料轻量化、**度的特性,在**门业制造中崭露头角。生产初期,需对镁合金原料进行严格检验与预处理,确保成分纯度。通过熔炼炉将原料加热至合适温度,形成均匀的液态合金,再经低压铸造机注入精密模具。低压铸造工艺能有效减少气孔、缩松等缺陷,保证门板内部结构致密。脱模后的门板进入机械加工环节,利用高精度数控铣床进行铣边、钻孔等精细加工,精细控制尺寸公差。表面处理阶段,采用阳极氧化或电泳涂装技术,不仅提升门板的耐腐蚀性,还赋予其多样的色彩和纹理。整条生产线通过自动化控制系统实现各工序无缝衔接,可高效生产出兼具轻质、美观与耐用性的镁合金门板,广泛应用于航空航天、**住宅等领域。

自清洁门板生产线以功能性为**,致力于生产具有自清洁特性的门板。生产过程中,在门板表面处理环节采用特殊工艺。一种常见方法是在门板表面涂覆纳米级自清洁涂层,该涂层通过喷涂或辊涂的方式均匀覆盖在门板表面,经高温固化后形成一层超疏水、超疏油的纳米膜层。另一种方式是采用光催化自清洁技术,在门板表面涂覆含有二氧化钛等光催化材料的涂层,在光照条件下,涂层能够分解有机污染物,实现自清洁效果。在生产过程中,需严格控制涂层的厚度和均匀性,确保自清洁性能稳定。自清洁门板生产线生产的门板不易沾染污渍,清洁维护方便,适用于厨房、医院等对清洁要求较高的场所。自动铰链安装机定位精度±0.15mm,安装速度提升50%。

玻璃门板生产线主要生产应用于橱柜、衣柜、展示柜等的玻璃门板。生产流程从质量玻璃原片选择开始,常见有浮法玻璃、钢化玻璃等。若选用浮法玻璃,需先进行切割,按门板尺寸要求切割成合适大小,切割过程中保证尺寸精度。接着进行磨边处理,通过磨边机将玻璃边缘打磨光滑,防止划伤。然后可根据需求进行钢化处理,将玻璃加热至特定温度后迅速冷却,提高玻璃强度与安全性。对于有装饰需求的玻璃门板,可进行印刷、喷砂、镀膜等工艺处理,印刷可呈现各种图案、文字,喷砂可打造磨砂质感,镀膜可改变玻璃光学性能与外观颜色。***将加工好的玻璃与边框进行组装,边框材质多样,如铝合金、木质等,通过密封胶等方式确保连接牢固、密封良好,经质量检测合格后出厂。全自动分拣机械手按订单分类码放门板,分拣准确率100%,速度达3秒/件。江苏木工加工中心门板生产线推荐货源

智能照明系统聚焦切割区域,降低能耗同时提升操作安全性。浙江智能门板生产线

在家具行业竞争愈发激烈的当下,成本控制成为企业立足的关键。大板套裁门板生产线在这方面优势明显。传统门板生产,板材切割多依赖人工经验,板材浪费严重,一块标准大板经多次切割后,边角余料往往无法再利用,造成大量成本损耗。而大板套裁门板生产线,借助先进的智能排版系统,能依据门板尺寸需求,在大板上精细规划切割路径。例如,一套原本需使用三张板材的橱柜门板订单,运用该生产线优化排版后,需两张半板材就能完成生产,板材利用率大幅提升。同时,生产线自动化程度高,减少了人工操作环节,人工成本随之降低。据统计,引入大板套裁门板生产线的企业,板材成本平均降低 15% - 20%,人工成本降低 20% - 30%,为企业带来可观的成本节约空间,增强了市场竞争力。浙江智能门板生产线