商机详情 -

河北智能门板生产线

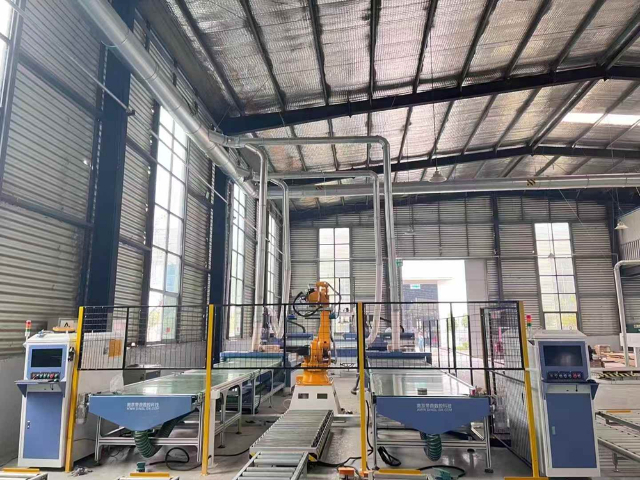

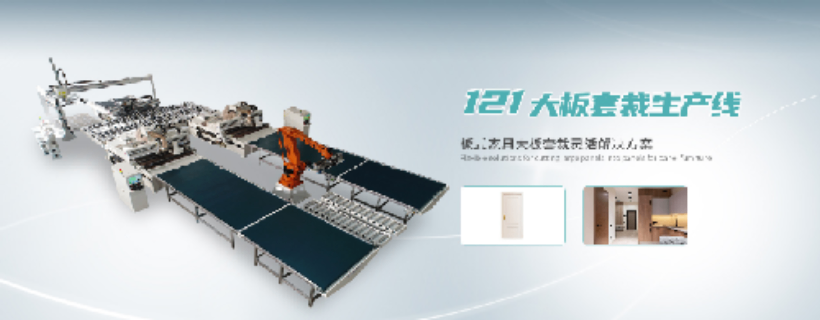

大板套裁门板生产线带来了一系列创新的加工工艺,为家具行业的发展注入了新的活力。在切割工艺上,生产线采用高精度数控技术与质量切割刀具相结合的方式,实现了毫米级甚至更高精度的切割。与传统切割工艺相比,切割边缘更加光滑平整,减少了后续打磨工序的工作量。这不仅提高了生产效率,还使得产品的质量得到了提升。例如,在加工橱柜门板时,能够精细地切割出各种复杂的形状和尺寸,满足不同客户的个性化需求。排版工艺也得到了极大的创新。智能排版功能依托先进的算法,如同拥有 “智慧大脑”,能够在瞬间根据板材的实际尺寸以及复杂多样的加工需求,生成比较好切割方案。这种智能化的排版方式,实现了板材利用率的比较大化,有效降低了原材料成本。同时,自动上料系统的应用也改变了传统的上料方式,它能够快速、准确地将板材搬运至生产线的指定位置,提高了上料效率,减少了人工劳动强度。此外,自动分拣系统按照预设规则对切割完成的板材进行快速分类,提高了分拣的准确性与效率。这些创新的加工工艺相互配合,使得大板套裁门板生产线在家具行业中具有明显的优势,推动了家具生产工艺的不断进步。素材 11:满足多样需求自动上料机械手精确抓取,定位误差±0.1mm。河北智能门板生产线

三聚氰胺门板生产线是生产经济实用型门板的常见设备。生产流程首先从质量板材选择开始,如刨花板、中纤板等,将板材切割成合适尺寸。然后进行三聚氰胺浸渍纸的准备,这种浸渍纸预先经过三聚氰胺树脂浸泡处理,具有良好的耐磨性、耐腐蚀性和装饰性。接着通过热压工艺,将三聚氰胺浸渍纸与板材在高温高压下贴合在一起,使树脂固化,紧密粘结纸张与板材。热压过程中,温度、压力和时间的精细控制至关重要,直接影响贴合效果与门板质量。贴合完成后,对门板进行切割、封边处理,封边材料多选用同色系 PVC 封边条,提升门板边缘美观度与密封性。经质量检测合格后,三聚氰胺门板以其价格实惠、花色多样等优势**市场,广泛应用于普通家居橱柜、衣柜制作。板式智能加工中心门板生产线售后服务自动铰链安装机定位精度±0.15mm,安装速度提升50%。

企业的发展离不开资金的支持,大板套裁门板生产线在资金利用效率方面为家具企业带来积极影响。虽然引入大板套裁门板生产线前期需要较大的资金投入,但从长期来看,生产线带来的成本节约与效益提升明显。如前文所述,生产线降低了板材成本、人工成本,提高了生产效率与产品质量,这些优势转化为企业的利润增长。以一家年销售额 5000 万元的家具企业为例,引入大板套裁门板生产线后,年利润增长 500 - 800 万元,投资回收期在 2 - 3 年左右。高效的资金利用效率,使企业有更多资金投入到新产品研发、市场拓展等方面,实现企业的良性循环发展,提升企业在市场中的抗风险能力与竞争力。

生态门板生产线注重生产环保、健康的门板产品。生产原料多采用可回收、可再生材料,如竹纤维、秸秆纤维等,搭配环保型粘合剂。首先将这些纤维材料进行粉碎、筛选,确保粒度均匀。然后与粘合剂按比例混合搅拌,制成纤维混合物料。通过热压工艺,将纤维混合物料在高温高压下压制成为板材,在压制过程中可根据需求添加防潮层、防虫层等功能性材料。板材成型后进行切割、砂光等加工,使其尺寸精细、表面光滑。接着进行表面装饰,可采用三聚氰胺饰面纸、天然木皮等环保材料贴面。***经严格质量检测,包括甲醛释放量、物理性能等检测项目,符合生态环保标准的生态门板即可进入市场,深受追求绿色家居消费者的喜爱。模块化生产线10分钟完成产品切换,适应小批量定制需求。

在家具行业激烈的市场竞争中,企业要想站稳脚跟并实现持续发展,提升自身竞争力至关重要。大板套裁门板生产线为家具企业提供了竞争力的有力支撑。从成本控制角度来看,生产线通过提高板材利用率,将传统加工方式 70%-75% 的利用率提升至 85%-90%,降低了原材料成本。同时,自动上料、智能排版和切割以及自动分拣等功能的应用,减少了大量人工操作,节省人工成本高达 50%,有效降低了企业的运营成本。在产品质量方面,生产线的高精度加工能力,将切割精度控制在毫米级甚至更高,在橱柜门板等产品加工中,尺寸精度可达 ±0.1mm 以内,拼接严丝合缝,复杂雕花、异形部件加工也能完美复刻设计,产品废品率降低 60% 以上,高质量产品为企业赢得了良好口碑,有助于开拓市场。生产效率的提升也是竞争力的关键。自动上料系统大幅缩短上料时间,多工序协同作业使生产线连续高效运转,月产量提升超 30%,企业能够快速响应市场订单,满足客户需求,在市场竞争中抢占先机。此外,生产线适应定制需求的能力,让企业能够在个性化消费浪潮中,更好地满足消费者多样化需求,进一步增强了企业的市场竞争力。智能门板生产线实现全流程自动化,日产能突破2500扇,精度达±0.08mm。河北智能门板生产线

自动贴标系统识别门板位置,标签定位精度±0.3mm。河北智能门板生产线

模压门板生产线是生产低碳环保、美观实用门板的关键装备。其生产工艺精细,首先在原料配置阶段,将原木材精心加工成 0.6mm 至 1.6mm 厚度的薄木片。接着,在薄木片表面均匀涂刷粘合剂,并在 120℃ - 140℃的环境中干燥 4 - 6 分钟,使含水率达到 6% - 12%,随后再涂一层粘合剂。之后进行木板铺装,将涂刷好粘合剂的薄木板按序排列,此时木板含水率保持在 12% - 30%,粘合剂未固化,便于调整位置,从而制成模压板胚。***,把板胚送入模压机,在 40℃ - 140℃的温度、60 - 180 公斤每平方厘米的压力下,且模板含水率控制在 12% - 30% 的条件下进行模压,**终得到***的模压门板。这种生产线可生产实木贴皮、塑钢等多种类型模压门板,满足市场多样化需求。河北智能门板生产线