-

无锡哪里有铌板多少钱一公斤

铌板未来的发展离不开强大的人才与技术创新体系支撑,需从人才培养、研发投入、产学研协同三方面构建创新生态。在人才培养方面,加强高等院校、科研机构与企业的合作,设立铌材料相关专业方向(如难熔金属材料、极端环境材料),培养兼具理论基础与实践能力的专业人才;同时,通过国际交流、校企联合培养(如与美国麻省理工学院、德国亚琛工业大学合作),引进全球前列人才,提升产业的人才竞争力。在研发投入方面,加大与企业的研发资金投入,鼓励企业建立、省级技术中心(如 “国家铌材料工程技术研究中心”)汽车尾气净化催化剂研发中,用于承载催化剂原料,进行高温性能测试,助力环保技术升级。无锡哪里有铌板多少钱一公斤聚焦极端性能铌板...

发布时间:2026.01.09 -

攀枝花哪里有铌板源头厂家

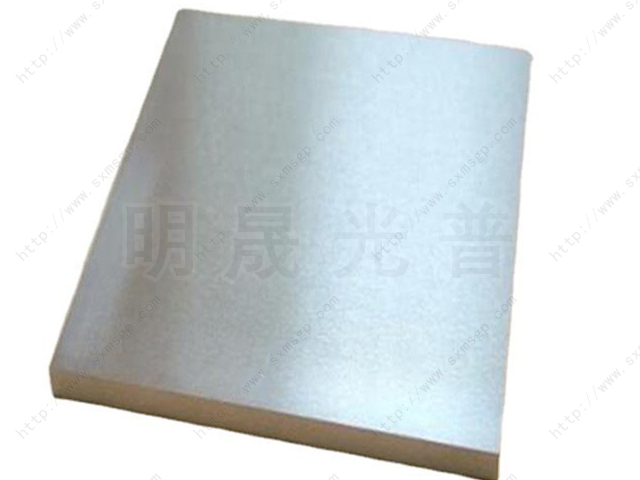

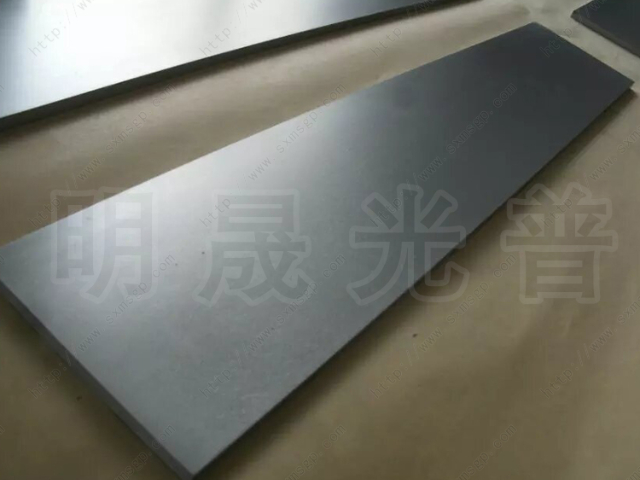

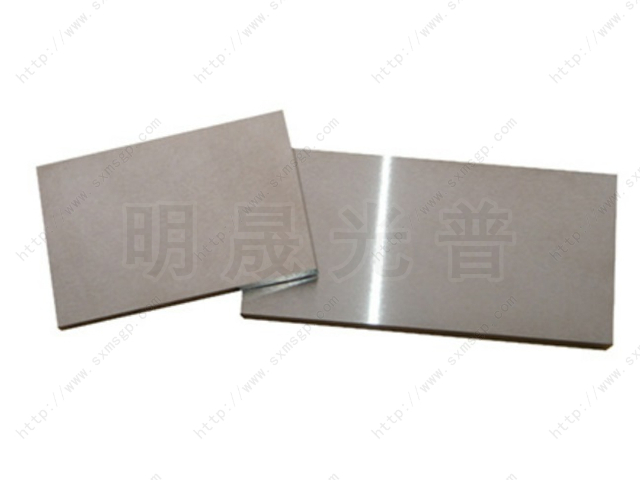

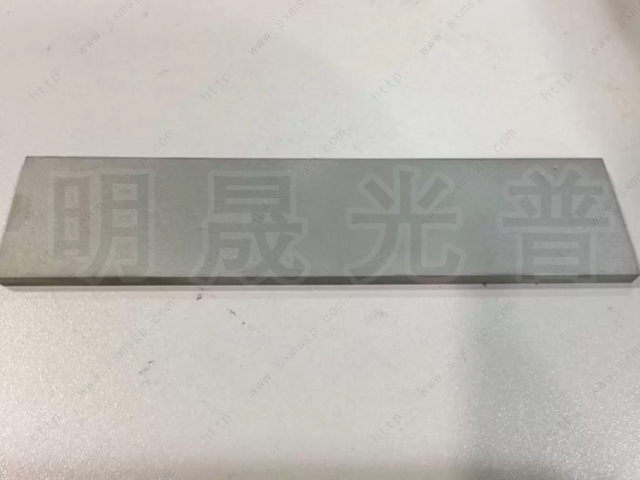

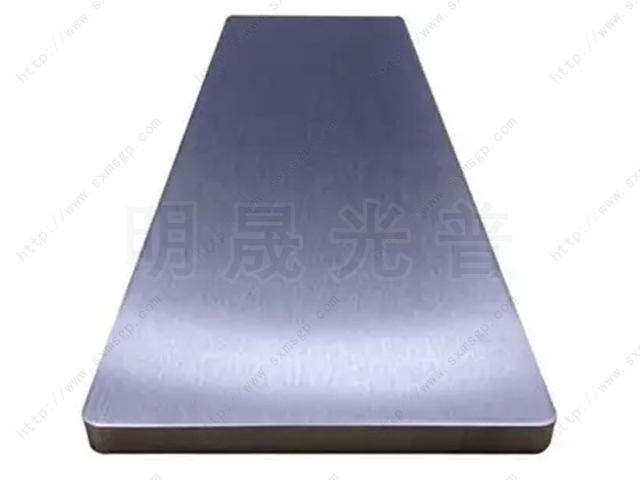

铌板是指以金属铌或铌合金为原料,通过粉末冶金、熔炼、锻造、轧制、热处理、精整等一系列工艺加工而成的板状产品,通常厚度范围为0.1-50mm,宽度可根据需求定制(一般为100-2000mm),长度可达数米至数十米。其**特性源于铌金属的固有优势,并通过加工工艺进一步优化:首先是极高的熔点,铌的熔点高达2468℃,这使得铌板能在1600℃以上的高温环境下保持结构稳定,且力学性能衰减极小,适用于极端高温工况;其次是优异的低温韧性,纯铌的塑脆转变温度低至-260℃以下,在接近零度的环境中仍能保持良好的塑性与韧性,避免低温脆裂,适配深空探测、液化天然气等低温场景;再者,铌板具备良好的生物相容性,与人体组...

-

陇南哪里有铌板货源源头厂家

随着铌板应用领域的拓展与技术的升级,完善的标准体系将成为规范产业发展、保障产品质量的关键,需从产品标准、检测标准、应用标准三方面进行优化。在产品标准方面,进一步细化铌板的分类标准,根据纯度(如 4N、5N、6N、7N 级)、性能(如耐高温、耐低温、抗辐射)、应用场景(如航空航天、医疗、电子、核聚变)制定差异化的产品标准,明确技术指标(如纯度、力学性能、耐腐蚀性)与检测方法,避免 “一刀切” 的标准导致产品性能与应用需求不匹配。例如,为核聚变用铌板制定标准塑料加工行业,在塑料原料高温性能测试时,用于盛放样品,为塑料质量把控提供数据。陇南哪里有铌板货源源头厂家柔性电子设备(如柔性屏、可穿戴医疗设备...

-

成都铌板生产

根据不同的分类标准,铌板可分为多个类别,规格参数丰富,能精细匹配不同应用场景。按材质划分,铌板主要分为纯铌板与铌合金板。纯铌板的铌含量通常在99.5%-99.999%之间,其中99.95%(4N)纯铌板常用于医疗植入、低温工程,99.999%(5N)及以上高纯度铌板则应用于超导量子芯片、核聚变反应堆等对杂质极敏感的领域。铌合金板通过添加钨、钛、锆、铬等元素优化性能,如铌-10%钨合金板高温强度较纯铌板提升2倍,适用于航空航天高温部件;铌-20%钛合金板超导临界电流密度高,用于超导磁体;铌-15%铬合金板耐腐蚀性优异,适配化工高温环境。按加工状态划分,铌板可分为冷轧态与退火态:冷轧态铌板硬度高、...

-

福州哪里有铌板多少钱一公斤

铌板未来的发展离不开强大的人才与技术创新体系支撑,需从人才培养、研发投入、产学研协同三方面构建创新生态。在人才培养方面,加强高等院校、科研机构与企业的合作,设立铌材料相关专业方向(如难熔金属材料、极端环境材料),培养兼具理论基础与实践能力的专业人才;同时,通过国际交流、校企联合培养(如与美国麻省理工学院、德国亚琛工业大学合作),引进全球前列人才,提升产业的人才竞争力。在研发投入方面,加大与企业的研发资金投入,鼓励企业建立、省级技术中心(如 “国家铌材料工程技术研究中心”)通信设备材料研究中,用于承载通信材料,在高温实验中优化性能,提升通信质量。福州哪里有铌板多少钱一公斤铌板检测需根据检测目的选...

-

赣州哪里有铌板源头厂家

化工与低温工程领域常面临强腐蚀、极端温度的恶劣工况,铌板的性能使其成为理想材料,主要应用于化工防腐设备、低温贮运设备两大场景。在化工领域,铌板用于制造化工反应釜内衬、换热器部件、管道,可抵御浓硝酸、硫酸、氢氟酸等强腐蚀介质的侵蚀,尤其是在高温(200-300℃)强腐蚀工况下,使用寿命较不锈钢设备延长10-20倍,目前已广泛应用于制药、精细化工、湿法冶金等领域,如合成反应釜、稀土分离设备。在低温工程领域,纯铌板用于制造液化天然气(LNG)贮箱的连接部件、低温阀门,其-260℃以下的优异低温韧性可抵御LNG(-162℃)的低温环境,避免传统材料低温脆裂导致的泄漏风险;同时,铌板的低导热性可减少冷量...

-

南昌铌板厂家直销

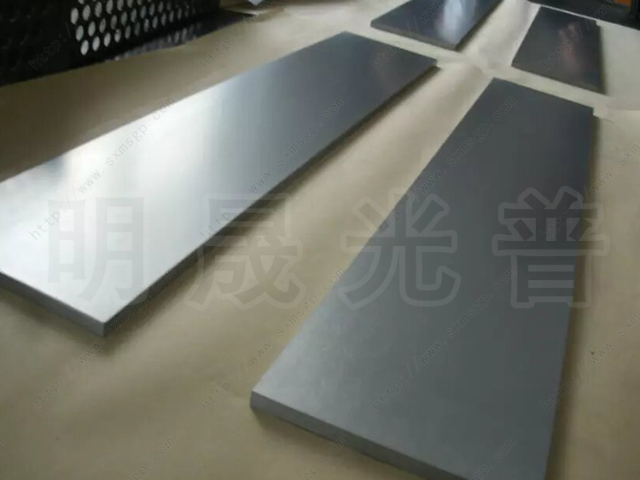

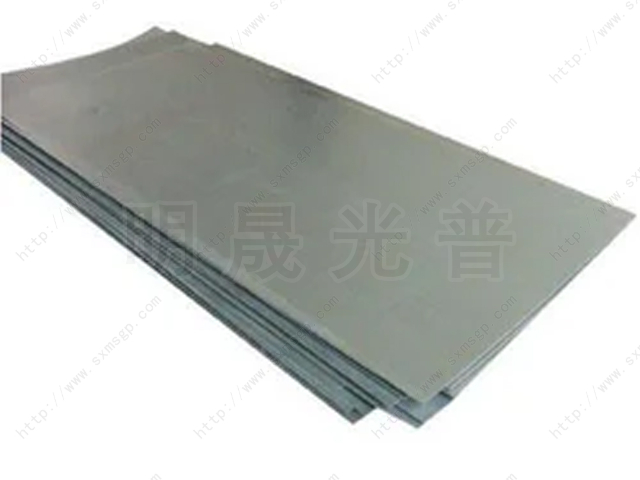

铸锭密度需达到理论密度的 98% 以上。轧制是铌板成型的工序,分为热轧与冷轧:热轧将铸锭加热至 1200-1400℃,通过多道次轧制减薄至 5-10mm 厚板,每道次压下量控制在 15%-20%;冷轧在室温下进行,通过多道次轧制(每道次压下量 5%-15%)将厚板减薄至目标厚度,超薄铌板(<1mm)需增加中间退火(温度 800-1000℃)恢复塑性。热处理环节通过真空退火调控性能:软化退火(900-1000℃,保温 2 小时)提升柔韧性,强化退火(600-700℃,保温 1 小时)平衡强度与韧性。是精整工序,包括剪切(裁剪目标尺寸)、矫直(确保平面度)、表面处理(酸洗、抛光、涂层)及质量检测,...

-

湖州哪里有铌板供货商

医疗领域对材料性要求日益提升,改性铌板通过表面涂层或离子掺杂技术,赋予铌板长效性能。采用磁控溅射工艺在铌板表面沉积银-锌合金涂层(厚度50-100nm),银离子与锌离子协同释放,对金黄色葡萄球菌、大肠杆菌的率达99.8%,且涂层与铌基体结合力强(附着力≥50MPa),磨损测试后率仍保持95%以上。另一种创新路径是通过离子注入技术将铜离子注入铌板表层(深度1-5μm),铜离子缓慢释放实现长效,同时不影响铌板的生物相容性与力学性能。改性铌板已应用于骨科植入物(如人工关节、骨固定板)与牙科修复器械,临床数据显示,采用铌板的植入手术率从3%降至0.5%以下,提升患者术后恢复效果;在医疗设备领域,铌板用...

-

固原铌板源头厂家

聚焦极端性能铌板、智能化铌板、铌基复合材料等关键技术方向,开展联合攻关;同时,设立铌材料专项科研基金,支持高校、科研机构开展基础研究(如铌合金的微观结构与性能关系、纳米结构铌的制备机理),为技术创新提供理论支撑。在产学研协同方面,建立 “产学研用” 协同创新平台,整合高校的基础研究能力、科研机构的中试能力、企业的产业化能力,加速技术成果转化(如将实验室研发的纳米结构铌板快速转化为工业化产品);同时,加强知识产权保护,完善专利布局,保护创新成果,激发企业的创新积极性(如建立铌材料专利池,避免恶意专利诉讼)。人才与技术创新体系的建设,将为铌板产业的持续发展提供动力,推动技术不断突破,保持产业的地位...

-

日照铌板货源源头厂家

铌板的加工是一个多环节协同的精密制造过程,工艺包括原料制备、熔炼铸锭、轧制、热处理与精整五大环节,每个环节均需严格控制参数以保证产品质量。首先是原料制备,纯铌板以高纯度铌粉(纯度≥99.95%,粒度 5-20μm)或电解铌块为原料,铌合金板则按配方混合铌粉与合金元素粉末(如钨粉、钛粉),原料需经过酸洗、烘干去除杂质与水分,确保纯净度。其次是熔炼铸锭,主流采用电子束熔炼工艺:将原料投入电子束熔炉,在高真空环境(1×10⁻⁴Pa 以下)与 2800-3000℃高温下,原料熔融并去除气体杂质(氧、氮、氢)与低熔点杂质,随后熔融金属流入铜结晶器,冷却后形成铌铸锭(尺寸通常为 200×300×1000m...

-

惠州哪里有铌板源头供货商

在全球“双碳”目标背景下,铌板产业积极推动绿色制造转型,从原材料、生产工艺到回收利用,全链条降低环境影响。原材料方面,企业加大铌矿伴生资源的综合利用,从钽矿、锡矿尾矿中提取铌金属,资源利用率提升30%;同时,建立废弃铌板回收体系,通过真空重熔提纯,再生铌在铌板生产中的占比从10%提升至25%,减少对原生铌矿的依赖。生产工艺方面,推广低温熔炼技术(将电子束熔炼温度从3000℃降至2800℃),能耗降低15%;酸洗工序采用无酸清洗技术(如等离子清洗),消除酸性废水排放;设备升级方面,采用光伏、风电等清洁能源供电,生产碳排放较传统工艺降低30%。在包装与运输环节,采用可循环复用的不锈钢周转箱与纸质包...

-

萍乡铌板

铌板的发展历程,是一部从基础高温材料到多功能材料的技术演进史,经历了驱动、航空航天、多领域协同的发展阶段,在材料、工艺、应用等方面取得突破。当前,铌板产业正处于新能源、核聚变、超导电子多领域需求驱动的黄金期,同时面临技术瓶颈与环保压力的挑战。未来,铌板将向“极端性能化”(超高温、强辐射、强腐蚀适配)、“功能集成化”(传感、自修复、一体化)、“绿色低成本化”方向发展,在支撑航空航天、新能源、核聚变等战略产业升级中发挥更重要作用。随着智能化工艺的深度应用、产业链协同的不断深化,铌板产业将实现更高质量、更可持续的发展,为全球制造业的进步与人类科技突破提供坚实的材料支撑。具备、抗腐蚀性能,能在强酸碱环...

-

淮安哪里有铌板销售

铌板轧制是实现目标厚度与精度的环节,尤其是超薄铌板(厚度<0.5mm)的生产,易出现断带、厚度不均等问题,需掌握关键技巧。轧制前需对铌坯进行预热处理:纯铌板预热至600-700℃,铌合金板预热至800-900℃,预热可降低材料变形抗力,减少轧制裂纹风险。轧制过程中,需控制压下量与张力:粗轧阶段(厚度从20mm降至5mm)每道次压下量可设为15%-20%,中轧阶段(5mm降至1mm)压下量10%-15%,精轧阶段(1mm降至目标厚度)压下量5%-10%,逐步减薄避免应力集中;同时,张力需随厚度减薄调整,超薄铌板轧制时张力控制在30-50N,防止张力过大拉断带材。此外,轧制润滑剂的选择也很关键,纯...

-

陇南铌板供货商

电子领域(如超导器件、射频元件)用铌板,需具备高导电性与低损耗特性,需从材料纯度与微观结构两方面优化。首先是纯度提升,超导用铌板纯度需达99.999%(5N级),通过电子束熔炼与区域熔炼结合,使氧含量≤20ppm、碳含量≤10ppm,杂质会增加电子散射,降低超导临界温度,5N级铌板的超导临界温度可达9.2K,满足超导量子比特的需求。其次是微观结构优化,采用定向凝固工艺:将铌熔体在模具中以1-2mm/h的速度缓慢凝固,使晶粒沿导电方向生长,形成柱状晶结构,减少晶界对电子的散射,导电率较普通铌板提升15%-20%,在射频元件中使用时,信号损耗降低25%以上。此外,表面处理也很关键,电子用铌板需进行...

-

乐山哪里有铌板供应商

航空航天领域对材料的极端环境适应性要求严苛,铌板凭借高熔点、耐高温腐蚀、轻量化特性,成为该领域的关键材料,应用集中在高温部件、低温结构、导电连接三大场景。在高温部件方面,铌合金板(如铌-钨-铪合金板)用于制造火箭发动机燃烧室内衬、涡轮导向叶片,这些部件需在1800℃以上的高温燃气环境下工作,铌合金板的高温强度(1600℃抗拉强度≥500MPa)与抗蠕变性能可确保部件不发生变形或失效,同时其低密度(8.6g/cm³,低于钨、钼)可降低发动机重量,提升推力重量比。在低温结构方面,纯铌板用于航天器的低温贮箱连接部件、深空探测器的结构支撑,其-260℃以下的优异低温韧性,可抵御太空-200℃以下的极端...

-

河源哪里有铌板生产

铌板的储存与运输容易被忽视,却可能导致性能衰减,需关注关键细节。储存时,需控制环境条件:温度15-25℃,相对湿度≤50%,避免潮湿环境导致氧化;不同纯度、规格的铌板需分类存放,用聚乙烯薄膜密封包装,包装内放置干燥剂(如硅胶),每3个月更换一次干燥剂;高纯铌板需存放在真空包装中,避免与空气接触,储存期限不超过12个月,超过期限需重新检测纯度与表面状态。运输时,需选择合适的包装方式:厚铌板(厚度>10mm)用木箱包装,箱内用泡沫缓冲,避免碰撞导致变形;薄铌板(厚度<1mm)用硬纸板夹护,再放入纸箱,防止弯折;运输过程中需避免淋雨、暴晒,夏季高温时车厢内温度不超过35℃,冬季低温时避免板材受冻(虽...

-

杭州哪里有铌板销售

强度提升 40%,用于航空航天的结构部件(如卫星的支架、无人机的机身),实现轻量化与度的平衡,降低航天器的发射成本。在耐腐蚀性领域,研发铌 - 聚四氟乙烯(Nb-PTFE)复合板,表面复合 PTFE 涂层(厚度 50-100μm),增强耐酸碱腐蚀性能(可抵御 98% 浓硫酸、50% 氢氧化钠溶液的腐蚀),同时降低摩擦系数(摩擦系数≤0.05),用于化工设备的密封件、输送管道,提升设备的耐腐蚀性与运行效率,减少维护成本。铌基复合材料的发展,将融合不同材料的优势,形成 “1+1>2” 的性能协同效应,满足更复杂的应用需求。能与多种实验装置灵活搭配,拓展实验项目范畴,充分满足科研人员不同实验需求。杭...

-

广州铌板厂家

柔性电子设备(如柔性屏、可穿戴医疗设备)与微创医疗器械对材料的柔韧性与耐久性要求极高,柔性可折叠铌板通过超薄化与结构设计,实现优异的折叠性能。采用精密轧制结合退火工艺,制备厚度10-20μm的超薄铌板,再通过激光切割制作出“波浪形”“网格状”等柔性结构,使铌板可实现180°折叠,折叠次数达10万次以上仍无裂纹,且超导性能与导电性衰减≤5%。柔性铌板在柔性超导器件中应用,可适配柔性屏的弯曲需求,实现柔性显示与超导功能的一体化;在可穿戴医疗设备中,作为柔性电极与传感器的载体,可贴合人体皮肤,实现生理信号(如心率、脑电波)的长期稳定监测;在微创医疗器械中,柔性铌板用于制造导管的支撑结构,可在人体复杂...

-

中山铌板生产

未来,铌板将与核聚变、量子科技、生物工程、新能源等新兴产业深度融合,开发化、定制化产品,成为新兴产业发展的关键支撑。在核聚变领域,研发核聚变铌合金板,通过优化成分(如铌 - 10% 钨 - 5% 铪)与加工工艺,提升材料的抗辐照肿胀性能(辐照剂量达 100dpa 时肿胀率≤5%)与耐高温腐蚀性能,用于核聚变反应堆的包层结构,支撑核聚变能源的商业化应用。在量子科技领域,研发超纯纳米铌板,纯度提升至 7N 级(99.99999%),杂质含量控制在 0.1ppm 以下,作为量子芯片的超导互连材料,减少杂质对量子态的干扰,提升量子芯片的相干时间(从现有 100 微秒提升至 1 毫秒以上),推动量子计算...

-

石家庄铌板生产厂家

电子与超导领域的微型化需求推动超薄膜铌板创新,通过精密轧制与电化学减薄工艺,已实现厚度5-50μm的超薄膜铌板量产。采用多道次冷轧结合中间退火工艺,将铌板从初始厚度1mm逐步轧至100μm,再通过电化学抛光减薄至5μm,表面粗糙度Ra控制在0.05μm以下。这种超薄膜铌板具有优异的柔韧性与超导特性,在超导量子芯片领域用作超导互连层,其超导临界温度达9.2K,可实现量子比特间的低损耗信号传输,推动量子计算性能提升;在柔性电子领域,超薄膜铌板用作柔性电极基材,可弯曲10000次以上仍保持导电稳定,适配可穿戴设备的弯曲需求。此外,超薄膜铌板还用于制造微型超导磁体,相较于传统块状磁体,体积缩小60%,...

-

扬州铌板厂家直销

医疗植入用铌板的要求是生物相容性,需通过材料提纯与表面处理双重优化,降低对人体组织的刺激。首先是纯度控制,医疗用铌板纯度需达99.99%以上,重点控制重金属杂质(铅≤1ppm、汞≤0.1ppm)与放射性元素(铀≤0.01ppm),避免杂质溶出引发排异反应,可通过区域熔炼工艺进一步提升纯度,使杂质总量控制在100ppm以下。其次是表面处理,采用电解抛光工艺:以高纯铌板为阳极,不锈钢为阴极,电解液为磷酸-硫酸混合液(体积比3:1),电流密度15-20A/dm²,抛光时间20-30分钟,使表面粗糙度Ra降至0.02μm以下,减少细菌附着与细胞刺激;抛光后进行钝化处理,在30%硝酸溶液中室温浸泡1小时...

-

徐州哪里有铌板货源源头厂家

柔性电子设备(如柔性屏、可穿戴医疗设备)与微创医疗器械对材料的柔韧性与耐久性要求极高,柔性可折叠铌板通过超薄化与结构设计,实现优异的折叠性能。采用精密轧制结合退火工艺,制备厚度10-20μm的超薄铌板,再通过激光切割制作出“波浪形”“网格状”等柔性结构,使铌板可实现180°折叠,折叠次数达10万次以上仍无裂纹,且超导性能与导电性衰减≤5%。柔性铌板在柔性超导器件中应用,可适配柔性屏的弯曲需求,实现柔性显示与超导功能的一体化;在可穿戴医疗设备中,作为柔性电极与传感器的载体,可贴合人体皮肤,实现生理信号(如心率、脑电波)的长期稳定监测;在微创医疗器械中,柔性铌板用于制造导管的支撑结构,可在人体复杂...

-

浙江哪里有铌板多少钱一公斤

铸锭密度需达到理论密度的 98% 以上。轧制是铌板成型的工序,分为热轧与冷轧:热轧将铸锭加热至 1200-1400℃,通过多道次轧制减薄至 5-10mm 厚板,每道次压下量控制在 15%-20%;冷轧在室温下进行,通过多道次轧制(每道次压下量 5%-15%)将厚板减薄至目标厚度,超薄铌板(<1mm)需增加中间退火(温度 800-1000℃)恢复塑性。热处理环节通过真空退火调控性能:软化退火(900-1000℃,保温 2 小时)提升柔韧性,强化退火(600-700℃,保温 1 小时)平衡强度与韧性。是精整工序,包括剪切(裁剪目标尺寸)、矫直(确保平面度)、表面处理(酸洗、抛光、涂层)及质量检测,...

-

厦门铌板源头厂家

航空航天领域的铌板需长期在1200-1800℃高温环境下工作,且需抵御燃气腐蚀与热冲击,实际应用中需重点解决高温氧化与抗蠕变问题。针对高温氧化,可采用两种方案:一是表面涂层,通过化学气相沉积(CVD)制备SiC涂层(厚度5-10μm),涂层与铌基体结合力≥40MPa,在1600℃空气中氧化1000小时后,氧化增重0.8mg/cm²;二是合金化,在铌中添加15%-20%铬与5%-8%钛,形成铌-铬-钛合金,铬元素可在表面形成致密氧化膜,钛元素提升氧化膜附着力,合金板在1400℃环境下可长期稳定工作。针对抗蠕变,需优化热处理工艺:将铌合金板在1200℃保温2小时,随后以5℃/min的速度冷却至室温...

-

石嘴山铌板源头供货商

超导与量子科技领域对铌板纯度要求日益严苛,传统4N-5N级铌板已无法满足高精度需求。通过优化提纯工艺(如多道次电子束熔炼+区域熔炼),研发出6N级(纯度99.9999%)超纯铌板,杂质含量(如氧、氮、碳、金属杂质)控制在1ppm以下。超纯铌板通过减少杂质对超导性能的干扰,提升超导临界温度与临界电流密度,在超导量子芯片中应用,量子比特的相干时间从100微秒提升至1毫秒以上,推动量子计算性能突破;在超导加速器中,超纯铌板用作加速腔材料,可实现高梯度加速(梯度达35MV/m),减少能量损耗,提升加速器的运行效率。此外,超纯铌板还用于制造高精度磁约束装置,极低的杂质含量可减少对磁场的干扰,提升装置的磁...

-

苏州铌板供应商

传统铌板虽低温韧性优异,但在-250℃以下极端低温环境中仍存在性能波动,限制其在深空探测、液化天然气等领域的应用。通过添加钛元素与低温时效处理,研发出温韧性铌板:在铌中添加10%-15%钛元素形成铌-钛合金,钛元素可降低铌的塑脆转变温度至-270℃以下(接近零度);再经-269℃液氦淬火+300℃时效处理,消除内部应力,细化晶粒。低温韧性铌板在-269℃(液氦温度)下的冲击韧性达200J/cm²,是传统纯铌板的3倍,且抗拉强度保持550MPa以上。在液化天然气储罐领域,低温韧性铌板用于制造储罐内衬的连接部件,抵御-162℃的低温环境,避免传统材料低温脆裂导致的泄漏风险;在深空探测设备中,作为探...

-

连云港哪里有铌板

未来,铌板将与陶瓷、高分子、碳纤维等材料复合,形成性能更优异的铌基复合材料,拓展其应用边界。在高温领域,研发铌 - 碳化硅(Nb-SiC)复合材料板,利用 SiC 的高硬度与耐高温性(熔点 2700℃),结合铌的良好塑性,使复合材料的高温强度较纯铌板提升 3 倍,同时保持良好的抗热震性能(1000℃至室温循环 100 次无裂纹),可应用于火箭发动机的喷管、高温炉的加热元件,解决传统铌板高温易氧化、强度不足的问题。在轻量化领域,开发铌 - 碳纤维复合材料板,以碳纤维为增强相,铌为基体,通过热压成型工艺制备,密度较纯铌板降低 50%(从 8.6g/cm³ 降至 4.3g/cm³)汽车尾气净化催化剂...

-

佛山哪里有铌板生产

航空航天领域的铌板需长期在1200-1800℃高温环境下工作,且需抵御燃气腐蚀与热冲击,实际应用中需重点解决高温氧化与抗蠕变问题。针对高温氧化,可采用两种方案:一是表面涂层,通过化学气相沉积(CVD)制备SiC涂层(厚度5-10μm),涂层与铌基体结合力≥40MPa,在1600℃空气中氧化1000小时后,氧化增重0.8mg/cm²;二是合金化,在铌中添加15%-20%铬与5%-8%钛,形成铌-铬-钛合金,铬元素可在表面形成致密氧化膜,钛元素提升氧化膜附着力,合金板在1400℃环境下可长期稳定工作。针对抗蠕变,需优化热处理工艺:将铌合金板在1200℃保温2小时,随后以5℃/min的速度冷却至室温...

-

鹰潭铌板厂家

铌板选材的是“按需匹配”,而非盲目追求高纯度或高性能。首先需明确应用场景的关键诉求:若用于航空航天高温部件(如发动机燃烧室内衬),需求是耐高温与抗蠕变,应选择铌-钨合金板(含W10%-15%),其在1600℃高温下抗拉强度可达600MPa以上,远优于纯铌板;若用于低温工程(如液化天然气储罐),低温韧性是关键,纯铌板(纯度99.95%)的塑脆转变温度低至-260℃,可在-196℃液氮环境下保持良好韧性,无需额外合金化;若用于医疗植入器械(如人工关节),生物相容性与耐体液腐蚀性是重点,需选择纯度99.99%的高纯铌板,同时进行表面电解抛光处理,减少杂质对人体组织的刺激。此外,加工状态也需适配:需要...

-

嘉兴哪里有铌板一公斤多少钱

随着电子器件、核聚变设备功率密度提升,对散热材料的导热性能要求更高。通过定向凝固工艺制备高导热铌板,控制铌晶体沿导热方向生长,形成柱状晶结构,减少晶界对热传导的阻碍,使导热系数从传统铌板的53W/(m・K)提升至88W/(m・K),接近纯钛的导热水平,同时保持铌的耐高温与抗辐射性能。高导热铌板在核聚变反应堆的散热部件中应用,可快速传导反应堆产生的热量,避免局部过热导致的材料失效;在大功率半导体器件(如IGBT模块)中用作散热基板,相较于传统铝基板,散热效率提升35%,器件工作温度降低25℃,使用寿命延长2倍。此外,高导热铌板在航空航天电子设备中应用,可在高温、高辐射环境下稳定散热,保障电子系统...