-

湖南氧化铝价格

发布时间:2026.02.06

湖南氧化铝价格

发布时间:2026.02.06

氧化铝(Al₂O₃)并非单一结构的化合物,在不同温度、制备工艺和杂质条件下,会形成多种具有不同晶体结构的晶型。这些晶型的差异源于铝离子(Al³⁺)和氧离子(O²⁻)的排列方式、晶格堆积密度及原子间作用...

-

中性氧化铝出口代加工

发布时间:2026.02.05

中性氧化铝出口代加工

发布时间:2026.02.05

建立全流程检测体系,及时调整工艺参数:在线检测,在溶出、净化、分解环节安装在线激光粒度仪和X射线荧光分析仪,实时监测溶液中SiO₂(检测下限0.001g/L)、Fe₂O₃(0.0005g/L)含量,数...

-

天津氧化铝多少钱

发布时间:2026.02.04

天津氧化铝多少钱

发布时间:2026.02.04

α-Al₂O₃是氧化铝**稳定的晶型,具有六方紧密堆积结构:氧离子(O²⁻)按六方密堆积方式排列,形成紧密的晶格骨架,铝离子(Al³⁺)则有序填充在氧离子构成的八面体间隙中,占据间隙总量的2/3。这种...

-

上海氧化铝批发

发布时间:2026.02.03

上海氧化铝批发

发布时间:2026.02.03

颗粒尺寸对表面性能影响明显:纳米级氧化铝(粒径<50nm)的表面原子占比超过20%,表面活性极高,在陶瓷烧结中可降低烧结温度300-400℃。但纳米颗粒容易团聚,需要通过表面改性(如硅烷处理)来稳定分...

-

泰安中性氧化铝批发

发布时间:2026.02.02

泰安中性氧化铝批发

发布时间:2026.02.02

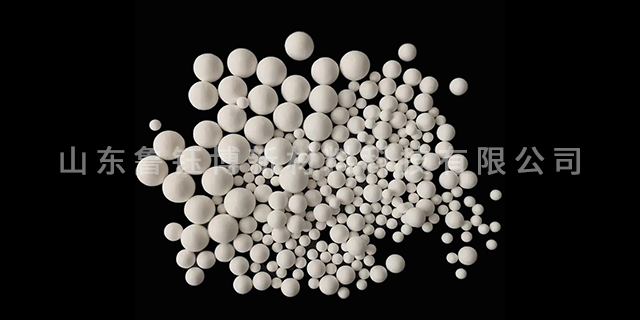

氧化铝的物理形态直接影响其运输和储存的风险点:粉末状因粒径小(通常1-5μm)易扬尘、吸潮;颗粒状(1-10mm)虽稳定性提升,但仍需防碰撞破碎;块状(10-100mm)则因重量大(单块可达50kg)...

-

云南伽马氧化铝价格

发布时间:2026.02.01

云南伽马氧化铝价格

发布时间:2026.02.01

在航天领域,航天器重返大气层时需承受高温(1800℃)和等离子体腐蚀,采用的氧化铝基陶瓷需满足:α相含量≥99%,确保高温化学稳定性;总杂质≤0.1%,避免杂质熔融导致强度下降;致密度≥98%,减少等...

-

海南中性氧化铝价格

发布时间:2026.01.31

海南中性氧化铝价格

发布时间:2026.01.31

同样,晶型对反应活性影响明显:β-Al₂O₃因含碱金属离子,与碱的反应活性较高;γ-Al₂O₃次之;α-Al₂O₃需在200℃以上的高压环境中才能与浓碱缓慢反应。这种特性使得α-Al₂O₃可用于烧碱工...

-

内蒙古中性氧化铝多少钱

发布时间:2026.01.30

内蒙古中性氧化铝多少钱

发布时间:2026.01.30

适量添加Cr₂O₃(0.5-1%)可通过固溶强化提高α-Al₂O₃的耐酸性——Cr³⁺取代部分Al³⁺后,晶格缺陷减少,酸侵蚀速率降低30%。ZrO₂(3-5%)的加入能抑制γ-Al₂O₃向α相的相变...

-

黑龙江微球氧化铝外发代加工

发布时间:2026.01.29

黑龙江微球氧化铝外发代加工

发布时间:2026.01.29

氧化铝作为一种应用广阔的无机非金属材料,其性能与纯度密切相关。不同纯度的氧化铝在杂质含量、物理化学特性及应用场景上存在明显差异,行业内通常依据氧化铝的纯度(即Al₂O₃含量)将其划分为工业级氧化铝、高...

-

潍坊氧化铝批发

发布时间:2026.01.29

潍坊氧化铝批发

发布时间:2026.01.29

β-Al₂O₃因层状结构中的Na⁺可自由迁移,表现出独特的离子导电性——300℃时电导率0.01S/cm,300℃以上随温度升高急剧增加,800℃可达0.1S/cm,是所有晶型中具有实用离子传导性的。...

-

临沂中性氧化铝出口加工

发布时间:2026.01.28

临沂中性氧化铝出口加工

发布时间:2026.01.28

高压可改变晶型转化路径:在 5GPa 压力下,γ-Al₂O₃在 600℃即可转化为 α 相(常压需 1200℃),且晶粒细化(粒径 < 0.5μm)。这种高压合成法适合制备超细 α-Al₂O₃粉末,但...

-

广东a高温煅烧氧化铝外发加工

发布时间:2026.01.27

广东a高温煅烧氧化铝外发加工

发布时间:2026.01.27

一水硬铝石型:需高温高压溶出(240-260℃,3-4MPa),拜耳法能耗增至1200kWh/吨,且需添加石灰强化溶出(CaO/Al₂O₃=0.15)。中国企业开发的“管道化溶出”技术,使一水硬铝石溶...

-

东营活性氧化铝微球出口加工

发布时间:2026.01.27

东营活性氧化铝微球出口加工

发布时间:2026.01.27

二氧化钛(TiO₂)含量≤5%:二氧化钛在烧结过程中与石灰反应生成钛酸钙(TiO₂+CaO=CaTiO₃),同样以固相形式进入赤泥,不会影响氧化铝的提取,因此烧结法可处理二氧化钛含量3%-5%的铝土矿...

-

河北中性氧化铝外发加工

发布时间:2026.01.27

河北中性氧化铝外发加工

发布时间:2026.01.27

α-Al₂O₃在2000℃以下无晶型变化,加热至熔点也不分解,只发生物理熔融。γ-Al₂O₃在800℃开始向δ相转化,1200℃以上快速转化为α相,伴随13%的体积收缩(易导致材料开裂)。β-Al₂O...

-

广西中性氧化铝批发

发布时间:2026.01.26

广西中性氧化铝批发

发布时间:2026.01.26

石灰(CaO):并非直接参与溶出,而是通过与SiO₂反应生成稳定的钙硅渣(2CaO・SiO₂),减少氧化铝损失。添加量通常为矿量的5%-8%,可使硅损从15%降至5%以下。碱的成本占氧化铝生产成本的1...

-

济宁活性氧化铝微球外发加工

发布时间:2026.01.26

济宁活性氧化铝微球外发加工

发布时间:2026.01.26

低高纯氧化铝的Al₂O₃纯度为99.0%-99.5%,总杂质含量≤1.0%,其中关键杂质Na₂O含量≤0.1%,SiO₂≤0.3%,Fe₂O₃≤0.05%,CaO≤0.03%,MgO≤0.02%。与工...

-

四川活性氧化铝微球出口加工

发布时间:2026.01.26

四川活性氧化铝微球出口加工

发布时间:2026.01.26

当富含铝的岩浆或火山灰在快速冷却时,氧化铝来不及形成完整的大晶体,便以微小的晶体颗粒(粒径通常在1-10μm)形式存在,这些微晶颗粒聚集形成块状或粉末状物质,其主要成分仍为α-Al₂O₃,但因晶粒细小...

-

潍坊层析氧化铝

发布时间:2026.01.25

潍坊层析氧化铝

发布时间:2026.01.25

主体成分 Al₂O₃,铝与氧的结合方式及结构:在氧化铝的晶体结构中,铝离子(Al³⁺)与氧离子(O²⁻)通过离子键结合在一起。以最常见的 α -Al₂O₃晶型为例,其晶体结构中氧离子按六方紧密堆积排列...

-

安徽微球氧化铝外发加工

发布时间:2026.01.25

安徽微球氧化铝外发加工

发布时间:2026.01.25

高纯氧化铝的制备需采用前列提纯技术,如有机铝水解法(以三甲基铝为原料,通过水解生成高纯度氢氧化铝)、离子交换法(去除溶液中的微量金属离子)、真空煅烧法(去除挥发性杂质)等,制备过程需在洁净车间(Cla...

-

济南氧化铝微球外发加工

发布时间:2026.01.25

济南氧化铝微球外发加工

发布时间:2026.01.25

其中,γ-Al₂O₃的莫氏硬度约为6-7,维氏硬度为800-1200MPa;η-Al₂O₃的硬度更低,莫氏硬度只为5-6,维氏硬度为600-900MPa。过渡相氧化铝的硬度还具有温度敏感性:当温度超过...

-

临沂微球氧化铝多少钱

发布时间:2026.01.25

临沂微球氧化铝多少钱

发布时间:2026.01.25

少数特种金属材料(如硬质合金、金属陶瓷)的硬度较高,可接近或达到过渡相氧化铝的硬度水平,但仍低于α-Al₂O₃:钨钴硬质合金(WC-Co,Co含量10%)的莫氏硬度约为8.5-9.0,维氏硬度1600...

-

日照微球氧化铝厂家

发布时间:2026.01.24

日照微球氧化铝厂家

发布时间:2026.01.24

普通氧化铝(OrdinaryAlumina)是指结构相对致密、表面活性较低、主要用于基础工业领域的氧化铝,其重点特征是“稳定性”,包括化学稳定性、高温稳定性和机械稳定性,晶型以α-Al₂O₃(高温稳定...

-

淄博微球氧化铝外发代加工

发布时间:2026.01.24

淄博微球氧化铝外发代加工

发布时间:2026.01.24

研磨级氧化铝的Al₂O₃纯度通常在96.0%-98.0%之间,与耐火材料级接近,但杂质控制更侧重于影响硬度和耐磨性的成分。要求Fe₂O₃含量≤0.1%(铁杂质会降低磨料的硬度),SiO₂含量≤1.5%...

-

江西微球氧化铝哪家好

发布时间:2026.01.24

江西微球氧化铝哪家好

发布时间:2026.01.24

烧结法作为氧化铝生产的重要工艺之一,与拜耳法的重点差异在于原料适应性——其通过高温烧结将低品质铝土矿中的杂质转化为可分离组分,突破了拜耳法对低硅铝土矿的依赖,成为全球高硅铝土矿资源开发的关键技术。深入...

-

黑龙江微球氧化铝价格

发布时间:2026.01.23

黑龙江微球氧化铝价格

发布时间:2026.01.23

烧结法生产的氧化铝纯度通常为97%-98.5%,低于拜耳法(98%-99.5%),主要原因是烧结法的工艺环节更多,杂质引入风险更高,具体影响因素包括:原料杂质带入:烧结法处理的高硅铝土矿本身杂质含量高...

-

潍坊微球氧化铝厂家

发布时间:2026.01.23

潍坊微球氧化铝厂家

发布时间:2026.01.23

拜耳法通过选择性溶解与深度净化,可制备高纯度氧化铝产品,满足冶金、耐火材料等领域的严苛要求:产品纯度高:普通拜耳法可生产纯度98%-99.5%的氧化铝,若采用深度净化工艺(如离子交换法去除钠、硅杂质)...

-

济南活性氧化铝微球出口代加工

发布时间:2026.01.23

济南活性氧化铝微球出口代加工

发布时间:2026.01.23

冷却后的熟料需通过浸出工序溶解其中的偏铝酸钠和硅酸钠,得到含氧化铝的浸出液,同时去除不溶性杂质(铁酸钙、钛酸钙):熟料破碎:将冷却后的熟料通过颚式破碎机破碎至粒度<50mm,再通过反击式破碎机破碎至粒...

-

陕西氧化铝微球出口代加工

发布时间:2026.01.23

陕西氧化铝微球出口代加工

发布时间:2026.01.23

孔径与孔容:普通氧化铝的孔径通常小于2nm(微孔),且孔容极小(<0.01cm³/g),甚至完全无孔。例如,研磨级α-Al₂O₃的孔容只为0.005-0.008cm³/g,几乎可以忽略不计;冶金级氧化...

-

广西低温氧化铝外发代加工

发布时间:2026.01.22

广西低温氧化铝外发代加工

发布时间:2026.01.22

在空气或惰性气氛中(升温速率10℃/min)测定质量变化,α-Al₂O₃在2000℃以下无明显质量损失;若含碳杂质,在600-800℃会出现质量下降(碳氧化)。将样品从1000℃骤冷至20℃(水淬),...

-

湖南活性氧化铝微球

发布时间:2026.01.22

湖南活性氧化铝微球

发布时间:2026.01.22

α-Al₂O₃的形成需要高温煅烧(1200℃以上):普通氧化铝的制备过程中,为实现结构稳定或特定性能(如高硬度、耐高温),通常会将原料(如氢氧化铝、铝土矿)在1200-1700℃下长时间煅烧,促使过渡...