-

杭州全自动滚丝机精度多少

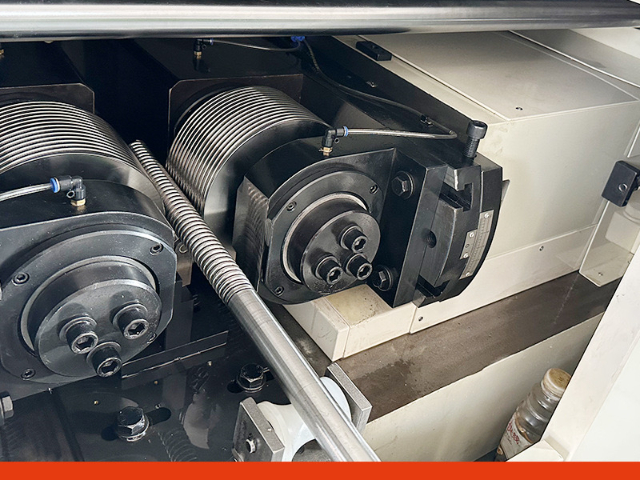

滚丝机的工作原理是借助两个带有螺纹牙型的滚丝轮,以一定转速反向旋转并挤压工件。其中一个为主动轮,另一个为从动轮,当工件被送入两滚轮之间时,滚轮会对工件施加径向压力,使工件表面产生塑性变形,从而形成螺纹。在加工过程中,滚轮的牙型会逐步挤压工件材料,让材料发生流动并填充到牙型槽中,在工件表面形成与滚轮牙型相匹配的螺纹。该工艺无需切削材料,而是通过塑性变形来成型螺纹,具有效率高、精度稳定且表面质量好等特点。维护时可借助设备自带的状态指示灯,快速判断电路、电机是否正常,简化排查流程。杭州全自动滚丝机精度多少滚丝机 滚丝机的加工精度保证可以从以下几个方面进行:机床稳定性:机床的稳定性对加工精度...

发布时间:2026.02.02 -

南京滚丝机生产厂家

滚丝机加工螺纹采用 “冷滚压” 工艺,区别于切削加工(去除材料),其**是通过滚丝轮对工件表面施加压力,使金属在常温下发生塑性变形,**终形成螺纹牙型。这一过程中,金属纤维未被切断,而是沿螺纹轮廓连续分布,如同 “锻造” 一般,使螺纹牙部抗拉强度提升 20%-30%(如低碳钢螺纹从 400MPa 升至 520MPa)。同时,冷滚压还能改善螺纹表面质量:滚丝轮的挤压作用可降低表面粗糙度(从 Ra3.2 降至 Ra1.6),减少应力集中点,避免使用中出现 “滑丝”“牙部断裂”。某紧固件厂对比测试显示,冷滚压加工的螺栓,其疲劳寿命比切削加工的长 3 倍,尤其适合**度受力场景(如桥梁连接螺栓)。数控...

-

宁波伺服滚丝机寿命

滚丝机安装需选择平整坚固的地基,水平度误差控制在 0.1mm/m 以内,避免振动源影响加工精度。设备接线时需确保电源电压稳定(三相 380V±10%),接地电阻小于 4Ω。调试流程包括:滚丝轮同轴度校准(误差≤0.01mm)、进给机构空运行测试(无卡滞现象)、首件试加工与螺纹参数检测(使用螺纹环规 / 塞规)。环境温度应控制在 15-35℃,相对湿度不超过 75%,避免粉尘和腐蚀性气体影响设备寿命。建议配备稳压电源和防雷装置,尤其在电网波动较大的地区,可有效保护控制系统元件。部分滚丝机配备工件定位装置,防止加工中工件偏移,保障螺纹长度与垂直度符合标准;宁波伺服滚丝机寿命滚丝机数控滚丝机缺点:1...

-

温州大型滚丝机加工

选择合适的滚丝机刀具的关键因素:加工材料:考虑材料的硬度、厚度、形状和表面处理状况。例如,对于硬度高的材料,通常需要使用更坚固和经过特殊处理的刀具。加工精度和表面质量:如果需要高精度的加工或高质量的表面光洁度,应选择具有高硬度和耐磨性的刀具。加工效率和成本:不同材质的刀具具有不同的切削性能和寿命,从而影响加工效率和成本。应根据实际需求和经济性进行选择。刀具材质对加工效果的影响,硬度:较硬的刀具材料(如钨钴合金等硬质合金)通常能够提供更好的切削性能,因为它们能够更好地抵抗切削时的磨损和变形。韧性和抗断裂性:刀具材料的韧性和抗断裂性直接影响加工质量和安全性。韧性不足或断裂抗性差的刀具可能会导致加工...

-

衢州伺服滚丝机调试

优化滚丝工艺可提升加工质量和效率,关键技巧包括:①根据材料硬度调整滚压压力,对于高强度钢(硬度≥30HRC)需分两次进给,初次预压 60% 压力,二次精压至设定值,避免材料开裂;②采用温滚工艺,将工件预热至 200-300℃,可降低滚压阻力,适用于钛合金等难加工材料;③优化滚丝轮牙型设计,对于细牙螺纹(螺距≤1.0mm)采用渐开线牙型,可减少应力集中;④引入自动检测系统,在加工过程中实时监测螺纹尺寸,通过闭环控制动态调整进给量。通过工艺优化,可将废品率从 5% 降至 1% 以下。操作滚丝机时严禁将手靠近滚丝轮与工件接触区域,做好安全防护才能避免机械伤害!衢州伺服滚丝机调试滚丝机 一、液压滚丝...

-

浙江小型滚丝机寿命

滚丝机选型需重点关注以下要点:1.**加工需求匹配**:根据工件直径、螺纹规格(螺距、牙型)确定设备参数,如两轴机适合普通螺纹,三轴机更适配高精度、大直径工件。2.**生产规模适配**:小批量生产选手动/半自动机型,批量大时优先全自动机,可减少人工并提升效率。3.**工件材料特性**:塑性材料(如碳钢、不锈钢)可选常规机型;**度合金材料需选高刚性设备,搭配硬质合金滚丝轮。4.**设备性能考量**:关注主轴转速稳定性、进给精度及床身刚性,确保加工时振动小,保障螺纹公差与表面光洁度。5.**售后与适配性**:选择提供滚丝轮定制、安装调试及维修服务的厂家,同时预留升级空间,以适应未来多规格加工需求...

-

金华全自动滚丝机供应商

三轴液压滚丝机是一种高精度冷挤压成形设备,采用三滚轧轮呈等边三角形分布的结构设计,通过液压系统驱动实现螺纹加工。其**优势在于三角支撑带来的高稳定性,能确保工件加工时的真圆度、同心度及垂直度,尤其适合管类、空心件等易变形工件的螺纹加工。设备以液压系统为动力**,可精细调控滚压力与进给速度,适配碳钢、合金钢等多种材质,能加工直螺纹、锥螺纹、斜纹等多种齿形。操作上集成PLC控制,支持预设参数存储,实现批量加工的一致性,且配备冷却系统减少摩擦损耗,延长滚丝轮寿命。广泛应用于汽车管件、石油管道、建筑钢筋连接等领域,兼顾高效量产与精密加工需求,是兼顾复杂工件处理能力与自动化水平的工业级设备。 ...

-

杭州滚丝机多少钱

一、液压滚丝机的优点 1.动力强劲,加工范围广◦液压系统能提供稳定的高压力,适合加工大直径、**度材料(如合金钢、不锈钢),而机械式滚丝机可能力不足.◦可处理硬质材料,且不易因负载过大损坏设备.2.压力调节精细,螺纹质量高◦液压系统可通过调压阀无级调节滚压力,适应不同材料和螺纹规格,减少毛刺或变形,提升表面光洁度.◦压力恒定,避免机械传动因磨损导致的压力波动,保证批量生产的一致性.3.过载保护能力强◦液压系统自带溢流阀,当负载超过设定值时自动卸压,保护滚轮和工件,降低设备故障率.4.适应性好,操作简便◦可通过调整液压参数(压力、速度)快速切换不同工件加工,适合多品种、小批量生产. ...

-

温州中型滚丝机蜗杆

选择正确的滚丝机需结合加工需求、生产规模和精度要求综合判断:1.**工件参数**:根据工件直径、长度、螺纹类型(公制/英制等)和材料(钢/铝等)选择适配机型,大尺寸工件需选高刚性设备。2.**生产规模**:小批量加工选手动或半自动机型;大批量连续生产则需全自动滚丝机,提升效率。3.**精度要求**:普通螺纹可选两轴机;高精度或长杆类工件(如丝杠)优先三轴机,稳定性更优。4.**设备性能**:关注机架刚性、传动系统精度及润滑冷却系统,确保长期稳定运行。5.**成本与服务**:平衡设备价格与模具寿命,优先选择售后完善、备件易获取的品牌,降低维护成本。 加工批量紧固件时,滚丝机可实现工件自动上料与滚...

-

绍兴高精密滚丝机打样

滚丝机的工作原理是借助两个带有螺纹牙型的滚丝轮,以一定转速反向旋转并挤压工件。其中一个为主动轮,另一个为从动轮,当工件被送入两滚轮之间时,滚轮会对工件施加径向压力,使工件表面产生塑性变形,从而形成螺纹。在加工过程中,滚轮的牙型会逐步挤压工件材料,让材料发生流动并填充到牙型槽中,在工件表面形成与滚轮牙型相匹配的螺纹。该工艺无需切削材料,而是通过塑性变形来成型螺纹,具有效率高、精度稳定且表面质量好等特点。数控滚丝机实现高精度与自动化生产。绍兴高精密滚丝机打样滚丝机滚丝机选型需重点关注以下要点:1.**加工需求匹配**:根据工件直径、螺纹规格(螺距、牙型)确定设备参数,如两轴机适合普通螺纹,三轴机更...

-

绍兴高精密滚丝机上门安装

滚丝机凭借高效、高精度的螺纹加工能力,广泛应用于多个关键领域:汽车制造领域:用于加工发动机缸体螺栓、变速箱齿轮轴螺纹、底盘悬架螺栓等,尤其适合高强度钢(如10.9级螺栓)的批量生产,确保连接部件的抗疲劳性能。航空航天领域:针对钛合金、高温合金等材料,加工飞机起落架螺栓、发动机压气机叶片螺纹等高精度零件,需满足抗腐蚀、**度的严苛要求。电子电器领域:专注微型螺丝加工,如手机外壳螺丝、笔记本电脑主板紧固件等,精度可达IT6级,表面粗糙度Ra≤0.8μm,满足电子元件的微型化与可靠性需求。建筑与五金领域:批量生产脚手架连接螺栓、预埋件螺纹钢、钢结构**度螺栓等,配合全自动机型实现单日万件级产能,保障...

-

杭州智能滚丝机生产厂家

怎样正确操作滚丝机以提高生产效率?正确操作滚丝机提高效率需做好三阶段把控:加工前,选匹配滚丝轮(依工件材质、螺纹参数),牢固安装并校准同心度;按材料硬度预设转速、进给量(硬钢低速小进给,软钢适度调高),试加工确认参数;检查润滑冷却系统及传动部件,排除故障隐患。加工中,统一装夹方式减少调整时间,全自动机型调好送料定位;实时观察螺纹质量,微调滚丝轮间距防乱牙;持续冷却避免模具过热,手动机型优化上下料节奏,多人协作形成流水线。加工后,换型前备好工装,按“拆旧→清洁→装新→校准”流程快速操作;班后清理铁屑、检查模具磨损,及时润滑部件。通过减少调整、空转及故障时间,实现高效稳定生产。紧固件加工场景中,滚...

-

上海伺服滚丝机上门安装

滚丝机的滚丝轮更换周期取决于多个因素,如滚丝机的使用频率、加工材料的硬度和强度、滚丝轮的材质和质量等。一般情况下,滚丝轮的更换周期可以在几个月到一年左右,但这只是一个大致的估计。在实际使用中,需要定期检查滚丝轮的磨损情况。如果发现滚丝轮的齿面磨损严重、出现崩齿或其他损坏,就需要及时更换滚丝轮,以确保加工质量和生产效率。另外,一些滚丝机制造商会提供滚丝轮的寿命指导,用户可以根据实际生产情况进行相应的调整。同时,正确的操作和维护也可以延长滚丝轮的使用寿命。操作滚丝机时严禁将手靠近滚丝轮与工件接触区域,做好安全防护才能避免机械伤害!上海伺服滚丝机上门安装滚丝机滚丝机凭借高效、高精度的螺纹加工能力,广...

-

嘉兴伺服滚丝机精度多少

操作滚丝机时,如何选择合适的滚丝轮? 选择合适的滚丝轮是保证滚丝机加工质量的关键,需从以下维度综合考量:1.**匹配螺纹参数**:根据工件螺纹的牙型(如三角螺纹、梯形螺纹)、螺距、直径等参数,选择对应规格的滚丝轮,确保齿形吻合,避免乱扣或尺寸偏差。2.**适配材料特性**:针对汽车制造中常见的碳钢、合金钢、**度螺栓材料,选择对应硬度的滚丝轮——加工低碳钢可选HRC58-62的高速钢滚丝轮,加工高硬度合金则需硬质合金滚丝轮,减少磨损延长寿命。3.**考虑加工精度**:高精度要求(如发动机关键螺栓)需选用精密级滚丝轮(公差等级IT5-IT6),表面粗糙度Ra≤0.8μm;普通连接件可选...

-

江苏高精密滚丝机多少钱一台

三轴液压滚丝机是一种高精度冷挤压成形设备,采用三滚轧轮呈等边三角形分布的结构设计,通过液压系统驱动实现螺纹加工。其**优势在于三角支撑带来的高稳定性,能确保工件加工时的真圆度、同心度及垂直度,尤其适合管类、空心件等易变形工件的螺纹加工。设备以液压系统为动力**,可精细调控滚压力与进给速度,适配碳钢、合金钢等多种材质,能加工直螺纹、锥螺纹、斜纹等多种齿形。操作上集成PLC控制,支持预设参数存储,实现批量加工的一致性,且配备冷却系统减少摩擦损耗,延长滚丝轮寿命。广泛应用于汽车管件、石油管道、建筑钢筋连接等领域,兼顾高效量产与精密加工需求,是兼顾复杂工件处理能力与自动化水平的工业级设备。 ...

-

全自动滚丝机多少钱一台

滚丝机选型需重点关注以下要点:1.**加工需求匹配**:根据工件直径、螺纹规格(螺距、牙型)确定设备参数,如两轴机适合普通螺纹,三轴机更适配高精度、大直径工件。2.**生产规模适配**:小批量生产选手动/半自动机型,批量大时优先全自动机,可减少人工并提升效率。3.**工件材料特性**:塑性材料(如碳钢、不锈钢)可选常规机型;**度合金材料需选高刚性设备,搭配硬质合金滚丝轮。4.**设备性能考量**:关注主轴转速稳定性、进给精度及床身刚性,确保加工时振动小,保障螺纹公差与表面光洁度。5.**售后与适配性**:选择提供滚丝轮定制、安装调试及维修服务的厂家,同时预留升级空间,以适应未来多规格加工需求...

-

浙江小型滚丝机多少钱

操作滚丝机时,如何选择合适的滚丝轮? 选择合适的滚丝轮是保证滚丝机加工质量的关键,需从以下维度综合考量:1.**匹配螺纹参数**:根据工件螺纹的牙型(如三角螺纹、梯形螺纹)、螺距、直径等参数,选择对应规格的滚丝轮,确保齿形吻合,避免乱扣或尺寸偏差。2.**适配材料特性**:针对汽车制造中常见的碳钢、合金钢、**度螺栓材料,选择对应硬度的滚丝轮——加工低碳钢可选HRC58-62的高速钢滚丝轮,加工高硬度合金则需硬质合金滚丝轮,减少磨损延长寿命。3.**考虑加工精度**:高精度要求(如发动机关键螺栓)需选用精密级滚丝轮(公差等级IT5-IT6),表面粗糙度Ra≤0.8μm;普通连接件可选...

-

绍兴大型滚丝机精度多少

多工位滚丝机通过集成化设计,实现多道加工工序的一体化完成,大幅提升生产效率。设备整合滚丝、倒角、修边等多个加工工位,工件通过输送带依次经过各工位,无需人工转运,即可完成从毛坯到成品的全流程加工,尤其适配标准件、紧固件等大批量生产场景。各工位均可单独调节加工参数,通过PLC控制系统实现工位间的精确衔接,确保不同工序的加工精度一致。部分机型配备自动分选装置,可根据工件尺寸、重量等参数进行分级筛选,将合格产品与不合格产品分离,减少人工分拣成本。该类型设备适配的加工工件涵盖螺栓、螺母、牙条等多种标准件,通过优化传动结构降低各工位协同误差,让批量生产的工件保持高度一致性,成为紧固件制造行业提升产能的关键...

-

绍兴滚丝机上门安装

优化滚丝工艺可提升加工质量和效率,关键技巧包括:①根据材料硬度调整滚压压力,对于高强度钢(硬度≥30HRC)需分两次进给,初次预压 60% 压力,二次精压至设定值,避免材料开裂;②采用温滚工艺,将工件预热至 200-300℃,可降低滚压阻力,适用于钛合金等难加工材料;③优化滚丝轮牙型设计,对于细牙螺纹(螺距≤1.0mm)采用渐开线牙型,可减少应力集中;④引入自动检测系统,在加工过程中实时监测螺纹尺寸,通过闭环控制动态调整进给量。通过工艺优化,可将废品率从 5% 降至 1% 以下。液压系统稳定保证了螺纹成型的精度。绍兴滚丝机上门安装滚丝机根据结构形式和加工方式,滚丝机可分为卧式滚丝机、立式滚丝机...

-

伺服滚丝机调试

操作滚丝机时,如何选择合适的滚丝轮? 选择合适的滚丝轮是保证滚丝机加工质量的关键,需从以下维度综合考量:1.**匹配螺纹参数**:根据工件螺纹的牙型(如三角螺纹、梯形螺纹)、螺距、直径等参数,选择对应规格的滚丝轮,确保齿形吻合,避免乱扣或尺寸偏差。2.**适配材料特性**:针对汽车制造中常见的碳钢、合金钢、**度螺栓材料,选择对应硬度的滚丝轮——加工低碳钢可选HRC58-62的高速钢滚丝轮,加工高硬度合金则需硬质合金滚丝轮,减少磨损延长寿命。3.**考虑加工精度**:高精度要求(如发动机关键螺栓)需选用精密级滚丝轮(公差等级IT5-IT6),表面粗糙度Ra≤0.8μm;普通连接件可选...

-

两轴滚丝机上门安装

微型滚丝机专注于小尺寸工件的精密加工,填补传统滚丝机在微型领域的空白。设备整体体积小巧,机身尺寸为常规滚丝机的三分之一,可轻松放置在实验室或小型加工车间内,适配电子元件、医疗器械等行业的微型螺纹件加工。其滚丝轮采用超细晶粒硬质合金材质,经过精密磨削加工,能加工出螺距0.2mm-1mm的微型螺纹,且螺纹表面光洁度高,无需后续抛光处理。设备搭载高精度伺服电机,转速控制精度高,配合微米级进给系统,可精确控制滚丝过程中的进给量,保障微型螺纹的加工精度。此外,该机型配备防尘罩,能有效防止加工过程中金属碎屑污染工件,尤其适合加工精度要求高、对环境洁净度有一定要求的微型工件,为微型制造领域提供专业的加工设备...

-

绍兴小型滚丝机精度多少

机械式滚丝机与液压式滚丝机的**区别在于动力传输与性能特性。**动力方式**:机械式依靠齿轮、丝杆等机械结构传动,进给通过机械联动实现;液压式以液压系统为动力,利用油压驱动进给,控制更柔性。**性能差异**:机械式成本低、维护简单,但进给精度低、压力调节范围窄,适合低硬度材料、中小规格螺纹及小批量生产;液压式精度高、压力可调范围大,能适应高硬度材料和精密加工,运行平稳、噪音小,但设备成本和维护成本较高。**适用场景**:机械式多用于简单标准件加工;液压式适用于汽车制造、大型工程等对精度和效率要求高的批量生产。 自动送料提升滚丝机的工作效率。绍兴小型滚丝机精度多少滚丝机机械式滚丝机以...

-

无锡机械式滚丝机精度多少

数控滚丝机缺点:1.设备成本较高:数控滚丝机集成数控系统、伺服驱动和高精度滚压模具,基础机型价格在10-20万元,**机型可达50万元以上,初期投入较大,中小批量生产时成本分摊压力***.2.模具更换复杂:不同规格的螺纹需更换对应的滚压轮和支撑件,更换过程需精确调整两轮间距和平行度,熟练技术人员完成一次换模约需1-2小时,频繁换产会影响生产效率.3.适用材料受限:更适合加工塑性较好的材料,如低碳钢、铝合金、铜合金等.对于高硬度材料(如淬火钢、钛合金),滚压时模具磨损严重,甚至无法成型,需先进行退火处理,增加工序复杂度.4.维护要求严格:滚压轮表面硬度需保持在HRC60-65,长期使用后易出现磨...

-

高精密滚丝机质保

加工范围广:滚丝机能够对1.5mm以上的零件进行轧制,适用于卷网、直线、螺纹和滚动薄壁管螺纹等多种加工需求。加工精度高:滚丝机采用三角形支撑方式,保证了垂直度和同心度,推出的线材精度高、质量好。同时,滚丝冷滚压工艺是一种先进的无切削加工,能有效地提高工件的内在和表面质量,加工时产生的径向压应力能显著提高工件的疲劳强度和扭转强度。结构刚性强:整机采用铸钢制造,具有结构紧凑、刚性强、不易损坏的特点,能够确保设备的长期稳定运行。滚丝机采用高强度合金钢制造确保长久耐用。高精密滚丝机质保滚丝机选择合适的滚丝机刀具的关键因素:加工材料:考虑材料的硬度、厚度、形状和表面处理状况。例如,对于硬度高的材料,通常...

-

绍兴机械式滚丝机质保

滚丝机是利用金属塑性变形原理加工外螺纹设备,主要通过滚压工艺在螺栓、螺母、丝杠等工件表面形成螺纹,具有加工效率高、精度稳定、表面质量好等优势。其工作原理为:两个带有螺纹牙型的滚丝轮(主动轮与从动轮)以特定转速反向旋转,当工件被送入两滚轮之间时,滚轮对工件施加径向压力,使其表面产生塑性变形。在挤压过程中,滚轮牙型逐步迫使工件材料流动并填充至牙型槽,终形成与滚轮牙型匹配的螺纹。该工艺无需切削材料,而是通过塑性变形实现螺纹成型,相比传统切削工艺,可提高材料利用率至95%以上,且螺纹表面硬度和耐磨性提升,广泛应用于汽车、航空、电子等领域的螺纹加工。液压系统为滚丝机提供稳定压力。绍兴机械式滚丝机质保滚丝...

-

温州机械式滚丝机打样

节能型滚丝机聚焦绿色生产理念,通过技术革新降低能耗与环境影响,适配可持续发展的生产需求。设备采用新型节能电机与变频调速系统,可根据加工负载自动调整电机转速,避免空载运行时的能源浪费,与传统机型相比,能耗降低明显,长期使用能减少生产的能源支出。在冷却系统方面,采用循环过滤设计,冷却油经多层过滤后可重复使用,减少废液排放,同时降低冷却油消耗成本。机身材料选用可回收钢材,部分易损件采用环保材质,减少设备报废后的环境负担。此外,设备运行时的噪声经过优化处理,通过加装隔音罩、优化传动结构等方式,将运行噪声控制在较低水平,改善车间工作环境。这种兼顾环保与高效的滚丝机,成为制造业向绿色生产转型过程中的理想选...

-

杭州机械式滚丝机多少钱一台

滚丝轮的磨损速度受多种因素影响,主要包括以下几类: 一、材料匹配性 • 工件材料硬度:加工高硬度材料(如淬火钢、**度合金)时,滚丝轮承受的摩擦力和冲击力更大,磨损速度***加快;而加工低碳钢等塑性材料时,磨损相对缓慢。 • 滚丝轮自身材质:高速钢滚丝轮适合普通材料加工,耐磨性一般;硬质合金滚丝轮硬度更高,加工高硬度工件时磨损更慢,但脆性较大,需匹配合适的加工参数。 二、加工参数设置 • 主轴转速:转速过高会导致滚丝轮与工件摩擦产生的热量骤增,加速材料疲劳和磨损;转速过低则可能因挤压力度过大,增加齿面磨损。 • 进给量与压力:进给量过大或挤压压力过高,会使滚丝轮齿面承受的载荷超过设计阈值,导...

-

嘉兴高精密滚丝机上门安装

三轴液压滚丝机是一种高精度冷挤压成形设备,采用三滚轧轮呈等边三角形分布的结构设计,通过液压系统驱动实现螺纹加工。其**优势在于三角支撑带来的高稳定性,能确保工件加工时的真圆度、同心度及垂直度,尤其适合管类、空心件等易变形工件的螺纹加工。设备以液压系统为动力**,可精细调控滚压力与进给速度,适配碳钢、合金钢等多种材质,能加工直螺纹、锥螺纹、斜纹等多种齿形。操作上集成PLC控制,支持预设参数存储,实现批量加工的一致性,且配备冷却系统减少摩擦损耗,延长滚丝轮寿命。广泛应用于汽车管件、石油管道、建筑钢筋连接等领域,兼顾高效量产与精密加工需求,是兼顾复杂工件处理能力与自动化水平的工业级设备。 ...

-

台州全自动滚丝机质保

滚丝机是一种多功能冷挤压成形机床,其主要功能包括:螺纹、直纹、斜纹滚压:滚丝机能在其滚压力范围内冷态下对工件进行各种纹理的滚压加工,有效地提高了工件的内在和表面质量。齿轮滚轧:除了纹理加工,滚丝机还能对直齿、斜齿及斜花键齿轮进行滚轧处理。校直、缩径、滚光等成形滚压:滚丝机具备对工件进行校直、缩径、滚光等多种成形滚压的能力。滚丝机通常应用于以下行业或应用场景:汽车制造业:滚丝机在汽车制造过程中发挥着重要作用,用于汽车发动机、减震器、转向器等零部件的制造。滚丝机可以确保这些零部件的螺纹质量,提高机器设备的可靠性和安全性。航空航天制造业:在航空航天领域,滚丝机被用于制造各种航空发动机及器件,以满足高...

-

无锡滚丝机厂家

滚丝机常见故障需及时识别以保障生产。一是螺纹尺寸超差,表现为螺距、直径不符,多因滚丝轮磨损、进给量失调或工件定位松动,需更换滚轮、校准参数并紧固工件。二是螺纹表面缺陷,如粗糙、裂纹或乱扣,常由冷却不足、滚轮齿面损伤或材料硬度超标导致,需疏通油路、研磨滚轮或检测材料硬度。三是设备运行异常,包括振动异响、卡滞,多因传动齿轮啮合不良、轴承磨损或导轨油污堆积,需调整齿轮间隙、更换轴承并清洁润滑导轨。四是动力系统故障,如电机过载、转速不稳,可能是电压异常或负载过大,需检查电路并调整加工参数。这些故障直接影响加工精度与效率,需结合工艺及时排查。 滚丝机运行时应保持稳定的电压供应。无锡滚丝机厂家...