商机详情 -

南京滚丝机生产厂家

滚丝机加工螺纹采用 “冷滚压” 工艺,区别于切削加工(去除材料),其**是通过滚丝轮对工件表面施加压力,使金属在常温下发生塑性变形,**终形成螺纹牙型。这一过程中,金属纤维未被切断,而是沿螺纹轮廓连续分布,如同 “锻造” 一般,使螺纹牙部抗拉强度提升 20%-30%(如低碳钢螺纹从 400MPa 升至 520MPa)。同时,冷滚压还能改善螺纹表面质量:滚丝轮的挤压作用可降低表面粗糙度(从 Ra3.2 降至 Ra1.6),减少应力集中点,避免使用中出现 “滑丝”“牙部断裂”。某紧固件厂对比测试显示,冷滚压加工的螺栓,其疲劳寿命比切削加工的长 3 倍,尤其适合**度受力场景(如桥梁连接螺栓)。数控滚丝机实现高精度与自动化生产。南京滚丝机生产厂家

滚丝机

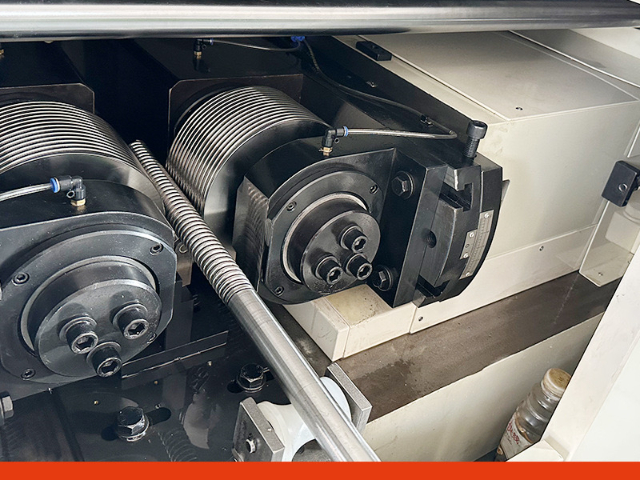

多功能组合滚丝机通过模块化设计,实现多种加工功能的灵活组合,满足多样化加工需求。设备基础模块包含滚丝单元,可根据加工需求加装倒角、铣槽、钻孔等功能模块,形成“滚丝+倒角”“滚丝+钻孔+铣槽”等多种组合加工方案,无需更换设备即可完成多道工序加工,减少设备投入成本。各功能模块采用标准化接口,更换与安装便捷,工作人员只需简单操作即可完成模块切换,适应不同工件的加工要求。设备配备控制系统,可统一控制各功能模块的运行参数,实现各工序间的精确协同,保障加工质量的一致性。该机型适配五金工具、农机配件等行业,用于加工结构复杂、需要多道工序的工件,如带倒角的螺栓、带铣槽的丝杆等,为多工序工件加工提供高效灵活的解决方案。浙江全自动滚丝机寿命小规格紧固件加工中,滚丝机可多件同时滚轧,单位时间产量大增,难道不契合需求?

机械式滚丝机与液压式滚丝机的**区别在于动力传输与性能特性。**动力方式**:机械式依靠齿轮、丝杆等机械结构传动,进给通过机械联动实现;液压式以液压系统为动力,利用油压驱动进给,控制更柔性。**性能差异**:机械式成本低、维护简单,但进给精度低、压力调节范围窄,适合低硬度材料、中小规格螺纹及小批量生产;液压式精度高、压力可调范围大,能适应高硬度材料和精密加工,运行平稳、噪音小,但设备成本和维护成本较高。**适用场景**:机械式多用于简单标准件加工;液压式适用于汽车制造、大型工程等对精度和效率要求高的批量生产。

滚丝机行业呈现出以下发展趋势:

市场需求增长:随着建筑、汽车制造、航空航天等行业发展,全球对滚丝机需求不断上升,预计 2024-2030 年年复合增长率达 6.5%,中国市场规模和增长率高于全球平均水平。技术创新升级:滚丝机将更注重技术创新,朝着自动化、智能化、精密化发展,以提高效率、精度和使用寿命,降低成本。应用领域拓展:除传统领域外,还将更多应用于新能源等新兴领域,为市场提供新增长点。环保要求提高:全球环保意识增强,滚丝机将采用更环保材料和技术,减少环境影响,符合可持续发展要求。 定期添加润滑油能延长传动部件寿命。

数控立式滚丝机凭借独特结构设计,在兼顾传统滚丝机优势的同时,拓展出更多应用场景。其立式布局有效减少设备占用空间,适配厂房布局紧凑的生产环境,搭配铸钢机身增强整体刚性,加工过程中不易出现机身晃动,保障加工精度。设备搭载PLC编程控制系统与人机界面,操作时可通过触摸屏设定加工参数,还支持USB数据导入功能,方便快速录入不同工件的加工参数,缩短换型时间。部分机型可加装自动送料装置,实现从送料到加工的自动化衔接,减少人工操作误差的同时提升生产效率。该机型特别适配一些特殊角度或异形工件的加工,像空调管蒸发器、冷凝器铜管等部件的螺纹加工,都能通过其稳定运行完成,同时可切换自动、半自动、手动三种模式,灵活应对不同生产节奏的需求。滚丝机日常维护需定期清洁滚丝轮表面铁屑,避免铁屑堆积影响螺纹加工精度。南京滚丝机生产厂家

采用高精度齿轮传动控制滚丝轮同步运转,确保螺纹牙型准确对齐,加工误差控制在极小范围超可靠!南京滚丝机生产厂家

多工位滚丝机通过集成化设计,实现多道加工工序的一体化完成,大幅提升生产效率。设备整合滚丝、倒角、修边等多个加工工位,工件通过输送带依次经过各工位,无需人工转运,即可完成从毛坯到成品的全流程加工,尤其适配标准件、紧固件等大批量生产场景。各工位均可单独调节加工参数,通过PLC控制系统实现工位间的精确衔接,确保不同工序的加工精度一致。部分机型配备自动分选装置,可根据工件尺寸、重量等参数进行分级筛选,将合格产品与不合格产品分离,减少人工分拣成本。该类型设备适配的加工工件涵盖螺栓、螺母、牙条等多种标准件,通过优化传动结构降低各工位协同误差,让批量生产的工件保持高度一致性,成为紧固件制造行业提升产能的关键设备。南京滚丝机生产厂家