商机详情 -

三元前驱体制备中动态错流旋转陶瓷膜设备联系方式

错流旋转膜技术与膜气浮的协同原理

错流旋转膜技术与膜气浮的协同原理,基于流场耦合与界面作用强化,形成“动态分离-浮力截留”的高效净化体系。在流场协同层面,膜组件旋转产生的离心力与错流形成的剪切力叠加,使流场呈现强湍流状态。这种流态不仅破坏膜表面浓差极化层(与旋转陶瓷膜的动态流场强化机制呼应),还将膜孔释放的微气泡(5-50μm)切割成更均匀的分散体系,气泡密度较单一气浮提升40%以上,大幅增加与油滴、胶体的碰撞概率。

传质强化体现在双重作用:旋转产生的二次流延长气泡停留时间(较静态气浮增加2-3倍),促进气液界面传质;错流则推动未上浮污染物持续流经膜表面,通过膜的筛分效应与气泡的浮力作用形成“截留-浮选”闭环,避免污染物在系统内累积。

此外,膜孔曝气产生的微小气泡可作为“移动载体”,吸附污染物后在离心力导向下向液面迁移,减少膜孔堵塞风险;而错流及时将浮渣带离膜区域,与旋转陶瓷膜的剪切力抗污染机制形成互补,使乳化油、悬浮物去除率较单一工艺提升20%-30% 离心力与剪切力清理膜面杂质,膜使用寿命延长 2-5 年。三元前驱体制备中动态错流旋转陶瓷膜设备联系方式

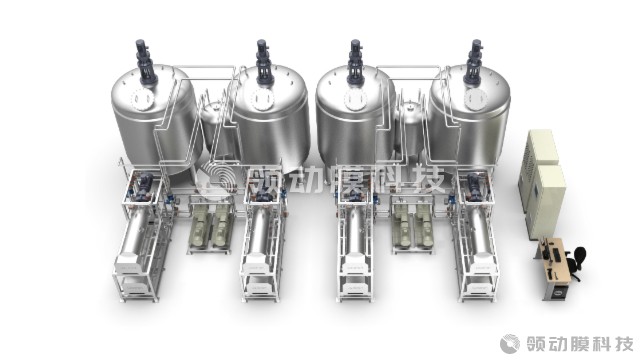

旋转膜设备的纯化浓缩原理关键技术优势动态错流+旋转剪切力:通过膜组件高速旋转(1000-3000rpm)在膜面产生强剪切力,打破浓差极化层,防止颗粒/溶质在膜表面沉积,适用于高黏度、易团聚体系(如高浓度金属离子溶液、陶瓷粉体分散液)。精确分子量/粒径截留:根据物料特性选择膜孔径(如超滤膜截留分子量1000-10000Da,微滤膜孔径0.1-1μm),实现溶质与溶剂、杂质的高效分离。分离机制分类超滤(UF)/纳滤(NF):用于电解液溶质(LiPF₆、LiFSI)与溶剂的分离,截留溶质分子,透过液为纯溶剂(可回收)。微滤(MF)/无机陶瓷膜过滤:用于正极材料前驱体颗粒、陶瓷填料的浓缩与洗滤,截留颗粒,透过液为含杂质的水相(可循环处理)。三元前驱体制备中动态错流旋转陶瓷膜设备联系方式处理高粘度物料(如明胶溶液)时,通量可达 500L/(m²・h)。是传统膜的 2-3 倍。

粉体洗涤浓缩中动态错流旋转陶瓷膜技术应用的关键要点

动态错流旋转陶瓷膜应用于粉体洗涤浓缩,需围绕“防团聚、提效率、保纯度”关键目标,把控四大要点:

膜与工艺参数适配。根据粉体粒径(如纳米级、微米级)选0.01-1μm孔径陶瓷膜,避免膜孔堵塞或粉体流失;控制旋转转速300-600r/min(高黏度粉体取上限),产生强剪切力破除粉体团聚,错流速度1.8-3m/s、操作压力0.2-0.35MPa,平衡洗涤效率与能耗。

洗涤过程准确控制。采用“逆流多次洗涤”模式,洗涤液(如水、溶剂)与粉体浓缩液逆向接触,液固比控制在3:1-5:1,确保盐分、小分子杂质洗脱率超99%;实时监测透过液电导率,达标后切换至浓缩阶段,通过调控浓缩倍数(通常5-15倍),避免过度浓缩导致粉体黏壁。

防污染与清洗策略。预处理去除粉体中>10μm大颗粒,减少膜面划伤;运行中每2-4小时在线反冲1次(反冲压力0.1-0.12MPa,时间15s);污染后针对无机杂质用2%-3%柠檬酸、有机杂质用1.5%-2%NaOH溶液循环清洗40-60分钟,恢复膜通量。

系统密封性与安全性。设备接口采用食品级/医药级密封件(如氟橡胶),防止粉体泄漏或二次污染;若处理易燃易爆粉体(如某些医药中间体),需契合行业安全标准。

在高浓度、高黏度(高浓粘)物料的分离浓缩领域,传统过滤技术常因通量衰减快、易堵塞、能耗高等问题受限,而旋转陶瓷膜动态错流技术凭借其独特的抗污染机制和材料特性,成为该类复杂体系的高效解决方案。以下从应用场景、技术优势、典型案例及关键技术要点展开分析:

高浓粘物料的特性与分离难点:

物料特性高浓度:固相含量通常≥5%(如发酵液菌体浓度 10~20 g/L、食品浆料固含量 15%~30%),或溶质浓度高(如高分子聚合物溶液)。高黏度:黏度可达 100~1000 mPa・s(如水基油墨、果胶溶液、淀粉糊),甚至更高(如生物多糖溶液),流动阻力大。复杂组分:常含胶体、蛋白质、微生物、有机大分子等,易形成凝胶层或黏性滤饼。

传统技术的局限性死端过滤:高黏度导致流速极慢,颗粒快速堆积堵塞滤孔,通量衰减至初始值的 10%~30%。静态膜过滤:浓差极化严重,黏度升高加剧传质阻力,需频繁化学清洗(周期≤4 小时),膜寿命短。离心 / 压滤:高黏度体系能耗剧增(离心功率随黏度平方增长),且固相脱水困难,需添加助滤剂,增加成本和二次污染风险。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势!

旋转膜设备的纯化浓缩原理

关键技术优势动态错流+旋转剪切力:通过膜组件高速旋转(1000-3000rpm)在膜面产生强剪切力,打破浓差极化层,防止颗粒/溶质在膜表面沉积,适用于高黏度、易团聚体系(如高浓度金属离子溶液、陶瓷粉体分散液)。精确分子量/粒径截留:根据物料特性选择膜孔径(如超滤膜截留分子量1000-10000Da,微滤膜孔径0.1-1μm),实现溶质与溶剂、杂质的高效分离。分离机制分类超滤(UF)/纳滤(NF):用于电解液溶质(LiPF₆、LiFSI)与溶剂的分离,截留溶质分子,透过液为纯溶剂(可回收)。微滤(MF)/无机陶瓷膜过滤:用于正极材料前驱体颗粒、陶瓷填料的浓缩与洗滤,截留颗粒,透过液为含杂质的水相(可循环处理)。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。PCB退锡废液中回收锡动态错流旋转陶瓷膜设备哪家好

突破传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。三元前驱体制备中动态错流旋转陶瓷膜设备联系方式

动态错流旋转陶瓷膜设备应用于发酵食品的分离与精制

动态错流旋转陶瓷膜设备凭借耐酸碱、耐高温及抗污染特性,适配发酵食品高黏度、高杂质的物料特性,通过“准确筛分+动态防污染”实现高效分离与精制。

流程上,发酵醪液(如酱油、醋、酶制剂发酵液)先经预处理去除大颗粒杂质,再泵入陶瓷膜组件。膜组件以200-600r/min高速旋转,产生强剪切力,结合0.2-0.4MPa操作压力,在错流效应下,小分子目标物质(如氨基酸、有机酸、活性酶)透过0.001-0.1μm孔径陶瓷膜进入产水侧,实现与菌丝体、胶体、大分子蛋白等杂质的分离,纯化后有效成分保留率超95%。

精制阶段,透过液可进一步通过陶瓷膜截留微量悬浮物,降低浊度至1NTU以下,提升产品澄清度;同时,截留侧浓缩液可回收菌丝体等有用成分,减少资源浪费。操作中需控制温度在30-60℃(匹配发酵食品热敏性),pH稳定在4-10,定期用稀酸碱在线清洗,避免膜污染。该技术相比传统板框过滤,无需助滤剂,减少二次污染,且能缩短生产周期30%,提升发酵食品品质与安全性。

三元前驱体制备中动态错流旋转陶瓷膜设备联系方式