商机详情 -

合肥市轮胎齿轮生产

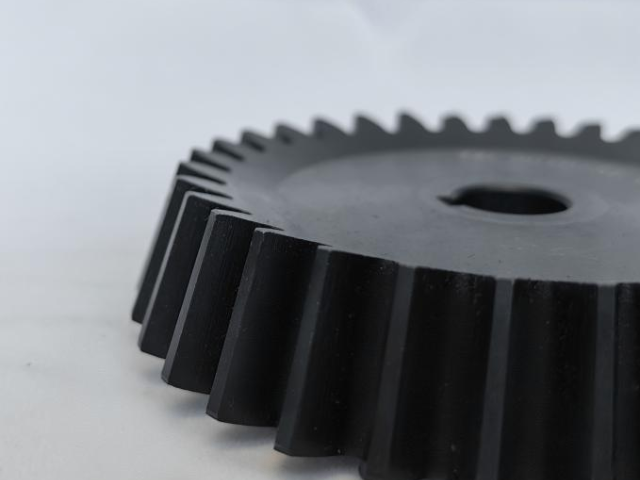

锥齿轮是用于相交轴传动的关键部件,两轴夹角通常为 90°,也可根据需求设计为其他角度(如 60°、120°)。其齿廓沿圆锥面分布,从大端到小端逐渐收缩,形成锥形结构,能将动力从一根轴平稳传递到另一根相交轴,传动比范围宽(1:10~10:1)。按齿形可分为直齿锥齿轮、斜齿锥齿轮和螺旋锥齿轮,其中直齿锥齿轮加工简单但传动平稳性较差,适合低速轻载(转速<1000r/min)场景;螺旋锥齿轮通过螺旋角设计(通常 15°~35°),重叠系数达 1.5~2.5,传动噪声比直齿低 10~15dB,在汽车后桥等中高速传动中普遍应用。与圆柱齿轮相比,锥齿轮的齿面接触应力更高(比同规格圆柱齿轮高 20%~30%),因此对材料强度要求更严苛。齿轮在冶金设备中,耐高温适应恶劣环境。合肥市轮胎齿轮生产

准双曲面齿轮是一种两轴线相交且存在偏移(轴线不共面)的齿轮传动结构,属于锥齿轮的衍生类型。其齿面为双曲面的一部分,主动齿轮轴线与从动齿轮轴线有一定偏移量(通常 5-50mm),这是与普通锥齿轮的重心区别。主动齿轮外形类似螺旋齿轮,直径通常小于从动齿轮,啮合时齿面接触区更大且分布均匀。齿形设计需通过特用软件计算,确保啮合时接触点沿齿面平滑移动,传动比范围与普通锥齿轮相近,单级传动比可达 1-10。这种结构能在有限空间内实现大传动比,同时降低主动齿轮轴线高度,在汽车等设备中可降低重心,提升稳定性。合肥市轮胎齿轮生产齿轮传动无弹性滑动,适合高精度传动场景。

零度弧齿锥齿轮的传动特性使其适用于特定工况。传动效率方面,单级传动效率约 94%-96%,略低于普通弧齿锥齿轮(96%-98%),但高于直齿锥齿轮(92%-94%)。传动比范围与普通锥齿轮相近,单级传动比通常为 1-5,可通过多级组合扩大范围。由于无轴向力,轴系设计更简单,轴承负荷为径向力,使用寿命比承受轴向力的弧齿锥齿轮轴承长 20% 左右。但对安装精度要求较高,轴线平行度误差需控制在 0.1mm/m 以内,否则易出现齿面偏载,加剧局部磨损。

变速齿轮的维护需重点关注齿轮啮合状态和换挡机构性能,延长使用寿命。日常需检查齿轮箱润滑油量和油质,润滑油需能在不同转速下形成油膜,每行驶 1-2 万公里(汽车)或运行 2000 小时(工业设备)更换一次,防止油质劣化导致润滑不良。定期检查齿轮齿面磨损,若发现齿面有麻点、剥落或齿厚磨损超过 10%,需及时更换,避免断齿风险。换挡机构需定期清洁和润滑,确保拨叉动作灵活,结合套磨损超过 0.2mm 时需更换,防止换挡打滑。此外,避免频繁急加速、急减速,减少齿轮冲击载荷,可降低磨损速度,延长变速齿轮使用寿命。齿轮在包装机中,保证包装材料输送同步。

铸铁齿轮的加工工艺以铸造为重心,后续机械加工与质量控制需针对性调整。铸造采用砂型铸造或金属型铸造,球墨铸铁齿轮需严格控制球化率(≥85%)和珠光体含量(30%~50%),防止力学性能波动。粗加工时因铸铁脆性大,刀具前角需比加工钢件大 5°~10°,切削速度控制在 80~120m/min,避免产生裂纹。精加工重点保证齿距累积误差(≤0.1mm/100mm)和齿形误差(≤0.05mm),精度等级多为 9~10 级,适合普通传动需求。质量检测需包含硬度均匀性(偏差≤20HB)和内部缺陷(如气孔、缩松直径≤3mm),重要齿轮需进行超声波探伤,确保无影响强度的裂纹。安装时,铸铁齿轮与轴的配合需避免过盈量过大(推荐 H7/js6),防止轮毂断裂,且需避免与硬度过高的齿轮(如表面淬火钢齿轮)啮合,以减少磨损。齿轮传动效率高,单级可达 96% 以上。合肥市轮胎齿轮生产

齿轮可改变传动方向,如锥齿轮实现垂直传动。合肥市轮胎齿轮生产

传动齿轮的重心参数决定其传动性能,主要包括模数、齿数、压力角和齿宽等。模数是表征齿轮尺寸的基本参数,模数越大,轮齿越粗壮,承载能力越强,常用模数范围为 0.1-50mm,需根据传递扭矩选择。齿数影响传动比(传动比 = 从动齿轮齿数 / 主动齿轮齿数)和齿轮尺寸,齿数越多,传动越平稳,但齿数过少(小于 17)易出现根切现象。压力角是齿廓在分度圆处的受力方向与运动方向的夹角,标准压力角为 20°,此角度下齿根强度和传动效率平衡。齿宽需与模数匹配(通常为模数的 8-15 倍),齿宽越大承载能力越强,但过宽易导致偏载,需配合轴向定位结构使用。合肥市轮胎齿轮生产