商机详情 -

重庆市传动齿轮

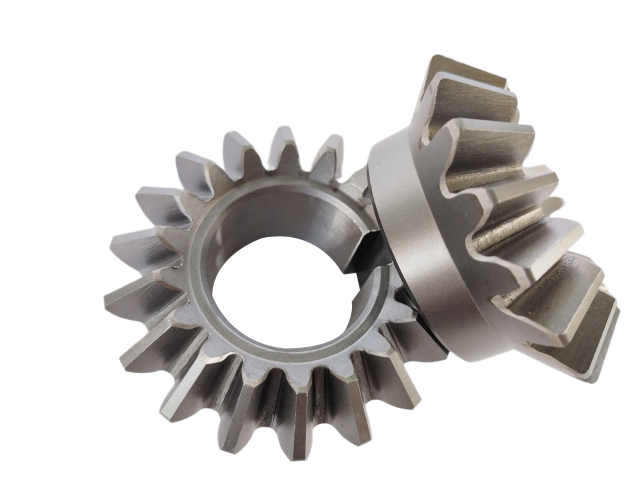

传动齿轮是通过轮齿啮合实现动力和运动传递的机械零件,是机械传动中较重心的部件之一。其基本结构由轮缘(带齿部分)、轮毂(与轴连接部分)和轮辐(连接轮缘与轮毂)组成,轮齿是关键工作部位,齿形、齿数和齿距直接影响传动性能。工作时,主动齿轮通过齿面接触推动从动齿轮旋转,将主动轴的转速和扭矩传递到从动轴,同时可改变动力方向(如锥齿轮实现垂直传动)和转速(通过齿数比调节)。传动齿轮的应用几乎覆盖所有机械领域,从微型电机到重型机械,其性能直接决定传动系统的效率、精度和寿命,是保证机械正常运行的基础部件。齿轮在锻压机中,承受周期性冲击需强韧性。重庆市传动齿轮

怠速齿轮的维护保养重点在于定期检查和润滑,以延长使用寿命。日常使用中,需定期观察齿轮运转状态,听是否有异常噪声,若有应及时停机检查。每运行 1000 小时左右,需拆卸齿轮检查齿面磨损情况,测量齿厚,若磨损量超过 0.1mm,需进行修磨或更换。润滑方面,需按设备要求加注合适型号的齿轮油,油位以淹没齿轮 1/3 齿高为宜,每运行 2000 小时更换一次润滑油,防止油质劣化影响润滑效果。长期停用设备前,需让怠速齿轮低速运转 5-10 分钟,使润滑油充分覆盖齿面,避免长期存放导致齿面锈蚀。安装时需保证齿轮与轴的配合精度,避免过度敲击导致齿轮变形。重庆市传动齿轮齿轮安装需保证轴线平行,避免啮合偏载磨损。

非标齿轮的加工因参数独特性面临多重挑战,需针对性制定工艺方案。无标准刀具时,需定制特用滚刀或插齿刀,刀具精度需比齿轮高 2 个等级(如加工 8 级齿轮用 6 级刀具),刃磨时需严格匹配非标齿形参数(如特殊压力角 25° 而非标准 20°)。对于非圆齿轮等复杂廓形,需采用五轴联动加工中心,通过展成法逐齿铣削,每齿加工时间可达标准齿轮的 5~10 倍,且需用三坐标测量机进行全齿廓扫描,确保与设计模型偏差≤0.01mm。批量较小时(如单件定制),3D 打印结合精密磨削成为高效方案,钛合金非标齿轮的打印密度可达 99.5% 以上,经磨削后精度达 7 级,适合航空航天领域小批量需求。

马达齿轮的维护保养重点在于减少磨损和及时发现早期故障。日常使用中需检查齿轮啮合处是否有异物(如灰尘、碎屑),若有需及时清理,防止齿面划伤。对于有润滑需求的马达齿轮(如金属齿轮),需定期加注少量润滑脂(如锂基脂),每次加注量以覆盖齿面 1/3 为宜,过多易吸附灰尘。定期观察齿面状态,若发现齿面有轻微磨损或点蚀,可继续使用但需缩短检查周期;若出现齿顶变尖、齿根裂纹或断齿迹象,需立即更换齿轮,避免损坏马达或其他传动部件。此外,需检查齿轮与马达轴的固定情况,防止松动导致传动失效。齿轮储存需防潮,避免齿面锈蚀影响啮合。

相交齿轮按齿形和结构可分为多种类型,不同类型适用场景不同。直齿锥齿轮是较基础的类型,齿向平行于锥顶线,加工简单、成本低,但啮合时冲击较大,适合低速轻载传动,如手动工具的传动机构。斜齿锥齿轮齿向与锥顶线成一定夹角,啮合时接触面积大、传动平稳,冲击和噪声较小,可用于中速传动,如汽车变速箱辅助传动。曲线齿锥齿轮(如格里森齿轮)齿面呈弧形,啮合过程连续渐进,承载能力强、传动平稳性好,能适应高速重载场景,如重型汽车后桥传动,但加工难度和成本较高。根据使用需求选择类型,可在保证性能的同时控制成本。齿轮在风力发电机中,将叶片转速提升。重庆市传动齿轮

齿轮在 3D 打印机中,控制喷头移动精度。重庆市传动齿轮

准双曲面齿轮的材料选择需应对高接触应力和滑动摩擦的特点。主动齿轮需承受更大接触应力,常用 20CrNiMo、20CrMnTi 等渗碳钢,渗碳层厚度 0.8-1.2mm,淬火后齿面硬度达 HRC58-62,确保耐磨性。从动齿轮可用 40CrNiMo 合金结构钢,调质后表面淬火,齿面硬度达 HRC50-55,齿芯保持韧性以防冲击断裂。齿面需进行精磨处理,粗糙度控制在 Ra0.4-0.8μm,减少摩擦系数。在重载场景(如重型汽车),齿轮毛坯需采用锻造工艺,避免铸造缺陷影响强度,锻造成本比铸造高 20%-30%,但使用寿命延长 50% 以上。重庆市传动齿轮