商机详情 -

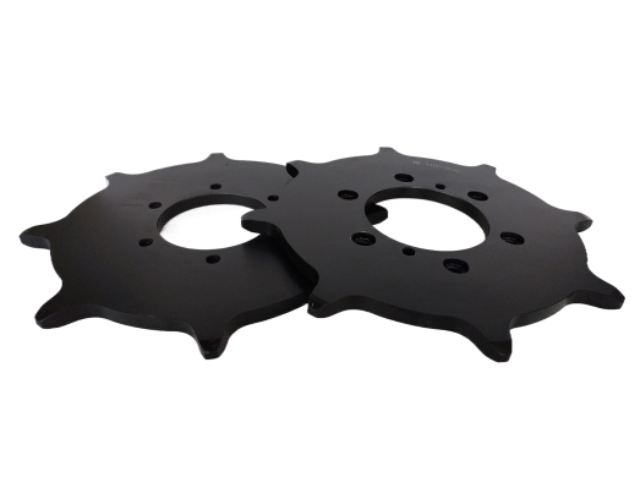

工业链轮定制

曲轴链轮的结构设计需兼顾传动精度和抗冲击性能,适应发动机高频运转环境。轮缘厚度比普通链轮增加 15%-20%,齿根圆角半径加大(约为节距的 1/8),降低急加速、急减速时的应力集中,避免齿根断裂。轮毂与轮缘通过加厚轮辐连接(厚度 5-8mm),部分链轮采用一体化锻造工艺,消除内部气孔等缺陷,抗疲劳强度比铸造链轮高 40% 以上。中心孔与曲轴轴颈的配合为过渡配合(H7/r6),确保装配牢固无松动,同时预留 0.01-0.03mm 的过盈量,防止高速旋转时出现相对滑动。链轮端面设有定位台阶,与曲轴前端面贴合,轴向定位误差不超过 0.1mm,保证链条啮合时的轴向对中性。链轮在机床辅助传动中,实现进给运动控制。工业链轮定制

双排链轮的安装调试对传动稳定性影响明显,平行度与同轴度控制是关键。两排齿的平面度误差需≤0.05mm/m,可通过精密平板与百分表检测,确保链条同时啮合两组齿排。与轴的配合采用 H7/k6 过渡配合,同轴度误差≤0.05mm,避免因偏心导致两排齿受力不均。安装时需用特用工装定位两组齿排,确保排距精度,拧紧螺栓时采用交叉对称法(力矩误差 ±5%)。调试阶段需测量链轮与链条的啮合侧隙(0.15~0.3mm),并通过张紧装置调整预紧力(为额定拉力的 10%)。例如,在汽车起重机卷扬机构中,双排链轮安装平行度误差控制在 0.03mm/m 内,使链条寿命延长至 2000 小时以上,故障率降低 60%。佛山市国标链轮链轮传动效率约 93%-97%,优于带传动。

正时链轮是发动机正时系统的重心部件,用于驱动凸轮轴、平衡轴等关键部件,通过与正时链条啮合保证配气机构与曲轴的相位同步。其分为曲轴正时链轮和凸轮轴正时链轮,两者通过齿数比(通常曲轴链轮齿数为凸轮轴的 1/2)确保四冲程发动机 “曲轴转 2 圈、凸轮轴转 1 圈” 的配气节奏。链轮边缘设有正时标记(如凹点、刻线),安装时需与链条、缸体标记对齐,相位误差需控制在 ±1° 曲轴转角内,否则会导致气门与活塞干涉。与正时皮带轮相比,正时链轮传动效率更高(约 97%)、寿命更长,但制造成本高 30% 左右,是高性能发动机的主流选择。

新型齿形链轮的研发正朝着低噪声、长寿命方向发展,仿生齿形是重要突破。模仿齿轮啮合特性的非对称齿形链轮,可使传动噪声降低 10~15dB,在汽车正时系统中测试显示,寿命延长至传统结构的 1.8 倍。变齿厚齿形链轮通过齿宽方向的微量锥度(0.01~0.02mm/mm),自动补偿链条磨损后的侧隙,适用于无法频繁维护的场合(如风电设备)。3D 打印技术制造的镂空齿形链轮,重量减轻 40%,同时通过拓扑优化使齿根强度提升 25%,为轻量化传动系统提供新方案。这些创新使齿形链轮在不错装备中的应用潜力进一步释放。链轮在自动化生产线中,协调各工序传动节奏。

惰性链轮的维护需注重转动灵活性和啮合状态,避免影响链传动效率。日常需检查转动是否顺畅,用手拨动链轮应能自由转动且无卡滞,若转动阻力增大,可能是轴承缺油或进尘,需拆卸清洗并加注润滑脂(每运行 1000 小时一次)。定期检查齿面磨损,虽不传递动力,但长期啮合仍会磨损,若齿顶磨损超过 0.5mm 或齿形变形,需及时更换,避免链条偏磨。安装位置需定期校准,确保与主动链轮、从动链轮的轴线平行(平行度误差≤0.5mm/m),否则会导致链条单边磨损。固定螺栓需每月检查紧固度,防止松动导致链轮偏摆,加剧链条和齿面的异常磨损。链轮在农业机械中,适应田间粉尘环境传动。上海市惰性链轮批发

链轮安装轴向定位需准,轴向偏差≤0.1mm。工业链轮定制

非标链轮的加工工艺需根据材料与精度要求制定,重心工序包括毛坯制造、齿形加工、热处理及表面处理。毛坯多采用锻造(重载链轮)或铸造(中等负载),锻造可消除内部疏松,提升材料致密度,锻造比需≥2.5;铸造适用于结构复杂的轮毂,采用树脂砂造型,保证尺寸公差≤±0.5mm。齿形加工常用铣削、滚齿或插齿,高精度链轮需后续磨削(公差等级 6~7 级),齿面粗糙度 Ra≤1.6μm,确保与链条啮合顺畅。热处理工艺根据材料调整,45 钢采用调质处理,20CrMnTi 需渗碳淬火(渗碳层深度 0.8~1.2mm),不锈钢则进行固溶处理(1050~1100℃水冷)。表面处理可选磷化、镀锌或喷塑,其中磷化处理可提高耐磨性,盐雾试验达 48 小时以上;喷塑适用于装饰性需求,涂层厚度 60~100μm,附着力≥5N/cm。工业链轮定制