商机详情 -

浙江伺服数控滚丝机多少钱一台

数控滚丝机:柔性生产,应对市场变化的快速响应能力应对市场变化的快速响应能力

当前制造业面临订单碎片化、交货周期短的挑战,传统滚丝机柔性差,难以快速调整生产。数控滚丝机支持多规格、小批量订单快速切换,配合参数存储与自动化送料,可实现 “多品种、快交付” 生产。某汽车零部件供应商为应对新能源汽车车型迭代,引入 10 台数控滚丝机,可快速切换加工传统燃油车与新能源汽车的螺栓,订单响应时间从 10 天缩短至 4 天,在行业竞争中抢占先机,客户订单量同比增长 60%。 数控滚丝机的过载保护灵敏,设备运行安全可靠。浙江伺服数控滚丝机多少钱一台

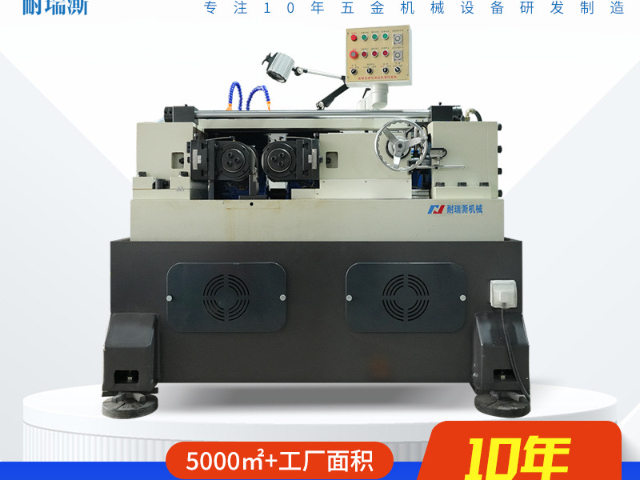

数控滚丝机

三、操作后处理质量检查:滚丝完成后,检查螺纹质量,如有问题,重新滚丝。工件取出:关闭滚丝机,取出加工完成的工件,并进行清理。设备清理:清理机床上的废料、冷却液等,保持机床的清洁。设备关闭:关闭机床电源、冷却系统等,确保设备处于安全状态。四、注意事项安全第一:在操作滚丝机时,务必遵守安全操作规程,严禁触摸旋转部位,以防发生安全事故。专业培训:操作人员应接受专业的培训和教育,熟悉滚丝机的结构、原理和操作方法。设备维护:定期对设备进行维护保养,包括检查各部件是否完好、清理污物、添加润滑油等,以确保设备长期稳定运行。操作记录:填写操作记录,记录操作过程中发现的问题及处理方法,以便后续分析和改进。浙江伺服数控滚丝机多少钱一台数控滚丝机采用无屑加工工艺,能减少材料浪费,还能避免切屑处理带来的额外成本与环境问题。

滚丝机技术经历了从手动机械式到液压半自动,再到全数控化的演进。早期的设备依赖操作工的经验手动调节,精度和效率低下。液压技术的引入实现了进给的自动化,而微电子和CNC技术的普及则真正开启了高精度、智能化的新时代。未来趋势主要体现在:1. 智能化:集成AI工艺参数优化系统,能根据工件材料自动推荐并优化加工参数;具备基于大数据的预测性维护功能,提前预警故障。2. 柔性化:通过快换夹具和智能程序库,实现多品种、小批量工件的快速切换生产。3. 高精化与高效化:直线电机、扭矩电机等直接驱动技术的应用,将带来更高的动态响应和精度;多头滚丝技术将进一步突破效率瓶颈。4. 绿色制造:开发更环保的微量润滑(MQL)技术甚至干式滚丝技术,减少油品消耗和污染。5. 深度融合:作为智能制造单元的一部分,与机器人、AGV、MES系统无缝集成,实现全数字化管理。数控滚丝机正朝着更智能、更互联、更绿色的方向飞速发展。

数控滚丝机在新能源汽车电机轴加工中的应用:新能源汽车电机轴的花键螺纹需兼具高精度(IT6 级)与高耐磨性,数控滚丝机是**加工设备。加工时需注意三点:一是工艺参数匹配,电机轴多采用 42CrMo 合金钢,数控系统需预设分段滚压程序,***段以 10m/min 速度粗滚(变形量 0.15mm),第二段以 8m/min 速度精滚(变形量 0.05mm),避免工件过热导致硬度下降(保持 HRC30-35);二是同步控制,通过数控系统实现滚丝轮转速(1200r/min)与工件进给速度(15mm/s)的精细同步,确保花键齿形对称度≤0.008mm;三是自动化集成,配备机器人自动上下料(定位精度 0.005mm),数控系统与 MES 系统联动,实时上传加工数据(如每个工件的滚压压力、加工时间),当压力波动超过 ±5% 时自动停机,防止螺纹开裂。某新能源车企生产线采用该方案,单台数控滚丝机日均加工电机轴 1500 件,螺纹合格率达 99.8%,满足电机高转速(15000r/min)运行需求数控滚丝机的冷却系统需定期更换冷却液,避免杂质影响螺纹表面质量。

数控滚丝机的**功能与技术特性:加工范围:可加工工件的直径(如 φ5-φ50mm)、长度、螺纹规格(如 M3-M40、螺距 0.5-6mm),是否支持公制 / 英制 / 梯形螺纹等。 • 精度等级:螺纹精度(如 GB/T 197 中 6g/7h)、重复定位精度(通常 0.01-0.05mm),影响产品合格率。 • 自动化程度:是否带自动上料 / 下料机构、自动送料辊道,是否支持批量程序存储(一键调用不同工件参数)。 • 特殊功能:如断丝锥检测、过载保护、加工计数、故障自诊断,提升操作安全性和便利性。数控滚丝机加工完成后,需测量螺纹中径和牙型半角,记录检测数据。浙江伺服数控滚丝机多少钱一台

配备智能冷却系统,可根据加工材质与转速自动调节冷却强度,避免工件因过热出现变形。浙江伺服数控滚丝机多少钱一台

数控滚丝机的在线检测与质量闭环控制:数控滚丝机通过在线检测实现质量实时管控,形成 “加工 - 检测 - 调整” 闭环,**流程有三。一是实时尺寸检测:在加工工位旁安装激光测径仪(精度 0.001mm),每加工 1 件工件,激光束扫描螺纹中径与牙距,数据实时传输至数控系统,系统与预设标准值(如 M10 螺纹中径 9.026-9.334mm)对比,偏差超过 ±0.005mm 时自动停机。二是表面质量检测:采用 CCD 视觉系统(分辨率 2000 万像素),拍摄螺纹表面图像,通过图像算法识别毛刺(≥0.01mm)、缺牙等缺陷,识别准确率达 99.5%,缺陷工件自动被分拣装置剔除,避免流入下道工序。三是参数自动调整:当检测到连续 3 件工件中径偏小(如 9.020mm),数控系统自动分析原因(如滚丝轮磨损),并调整滚压行程(增加 0.003mm),重新试加工 1 件后再次检测,合格则恢复批量生产,整个调整过程无需人工干预,响应时间≤10 秒。某精密机械厂采用该系统,螺纹不合格率从 1.5% 降至 0.3%,同时减少人工检测成本,实现质量管控的智能化。浙江伺服数控滚丝机多少钱一台