商机详情 -

浙江中型数控滚丝机质保

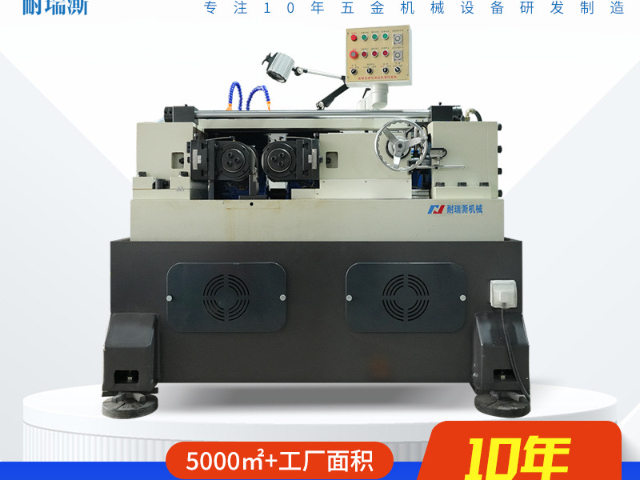

一**整的数控滚丝机是一个复杂的机电一体化系统,主要由以下几大**部分构成:1. 机身与底座:通常采用**度铸铁,经过时效处理,确保设备在长期高负荷工作下的稳定性和减震性,为高精度加工提供坚实基础。2. 主轴系统:是设备的心脏,包含主轴、高精度轴承及驱动电机。要求具有极高的刚性和旋转精度,以保证两个滚丝轮在高速旋转下的***同步和平稳,避免螺纹乱扣。3. 滚压头与滚丝轮:滚压头是安装滚丝轮的部件,能进行精确的径向移动。滚丝轮是直接成型的工具,材料多为高速钢或硬质合金,齿形需经过精密磨削和硬化处理,其质量和精度直接决定成品螺纹的质量。数控滚丝机的显示屏清晰,参数设置一目了然。浙江中型数控滚丝机质保

数控滚丝机

高精度加工:数控滚丝机采用先进的数控系统,能够精确控制加工过程,确保螺纹等加工部件的高精度。通过精密的滚压工艺,螺纹表面光洁度高,尺寸稳定,满足高精度零件的加工需求。高效节能:数控滚丝机具备高效、节能的特点,能够在短时间内完成大量工件的加工,提高生产效率。同时,滚压工艺相比切削工艺能够节省大量的材料,降低生产成本。多功能性:数控滚丝机不仅能够进行螺纹加工,还能进行直纹、斜纹、蜗杆滚压等多种加工形式。适用于各种形状的工件,包括空心薄壁件等,拓展了加工范围。浙江中型数控滚丝机质保针对微型螺纹加工可通过微量多次滚压工艺,配合参数调控,让这类工件的加工合格率大幅提升;

定制化螺纹加工:非标准件的高效解决方案模具、工装夹具等行业常需非标准螺纹件(如非标螺距、特殊牙型),传统滚丝机需定制**模具,周期长(15-30天)、成本高(5000元以上)。数控滚丝机支持“参数化定制”,无需更换模具,*通过触摸屏输入非标螺纹参数(如螺距0.8-10mm、牙型角30°-60°),系统自动生成加工路径,定制周期缩短至1-2天,成本降至500元以内。某广东模具厂用其加工非标梯形螺纹工装(螺距5mm,牙型角30°),加工效率较传统设备提升4倍,单件加工时间从30分钟缩短至7分钟。设备可存储300组非标螺纹参数,后续重复订单一键调取,满足模具行业“小批量、多非标”需求,客户订单响应时间从10天缩短至3天,模具配套业务收入增长60%。

四、注意事项安全第一:在操作滚丝机时,务必遵守安全操作规程,严禁触摸旋转部位,以防发生安全事故。专业培训:操作人员应接受专业的培训和教育,熟悉滚丝机的结构、原理和操作方法。设备维护:定期对设备进行维护保养,包括检查各部件是否完好、清理污物、添加润滑油等,以确保设备长期稳定运行。操作记录:填写操作记录,记录操作过程中发现的问题及处理方法,以便后续分析和改进。一、操作前准备熟悉规程:操作人员必须熟悉数控滚丝机的操作规程,严格按照规程进行操作。个人防护:操作前必须穿戴好防护用品,如安全帽、工作服、防护眼镜、防护手套等,以确保个人安全。设备检查:对滚丝机的机械部件进行***检查,包括主轴、进给机构、夹数控滚丝机采用钢材制造,坚固耐用抗磨损。

三、操作后处理质量检查:滚丝完成后,检查螺纹质量,如有问题,重新滚丝。工件取出:关闭滚丝机,取出加工完成的工件,并进行清理。设备清理:清理机床上的废料、冷却液等,保持机床的清洁。设备关闭:关闭机床电源、冷却系统等,确保设备处于安全状态。四、注意事项安全第一:在操作滚丝机时,务必遵守安全操作规程,严禁触摸旋转部位,以防发生安全事故。专业培训:操作人员应接受专业的培训和教育,熟悉滚丝机的结构、原理和操作方法。设备维护:定期对设备进行维护保养,包括检查各部件是否完好、清理污物、添加润滑油等,以确保设备长期稳定运行。操作记录:填写操作记录,记录操作过程中发现的问题及处理方法,以便后续分析和改进。调整数控滚丝机参数,多样螺纹规格随心切换。山东全自动数控滚丝机多少钱一台

数控滚丝机可与自动化生产线无缝衔接,协同作业。浙江中型数控滚丝机质保

滚丝轮的选择与热处理工艺滚丝轮作为数控滚丝机的直接执行部件,其性能优劣直接决定了加工质量与生产成本。***的滚丝轮通常选用高级别的合金工具钢,如Cr12MoV、高速钢(如M2、M35)或硬质合金制造。其制造过程远不止于机械加工,**在于精密的热处理工艺,包括淬火、回火、深冷处理等,以获得高硬度(通常HRC60-65以上)、高耐磨性、**度和足够的韧性。精良的热处理能确保滚丝轮在承受巨大交变滚压力时不易发生崩刃、磨损或塑性变形,从而保证长期稳定的螺纹加工质量,并***延长其使用寿命,降低因频繁更换模具带来的停工和耗材成本。浙江中型数控滚丝机质保