商机详情 -

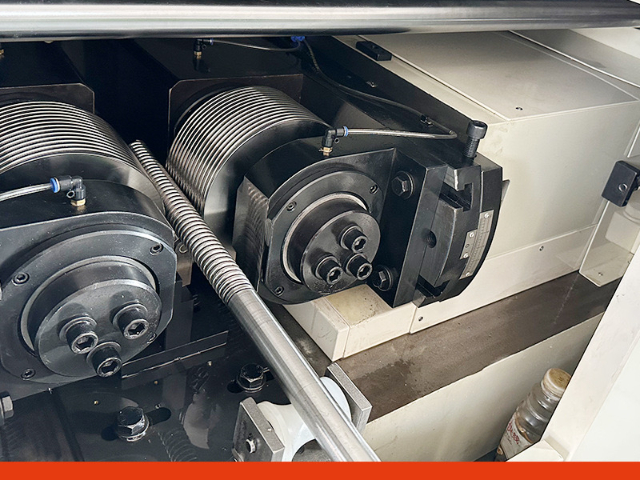

台州两轴滚丝机调试

滚丝机的技术参数直接决定其加工能力和精度水平,主要包括大至加工直径(通常覆盖 φ3-φ100mm)、最大加工长度(50-2000mm)、主轴转速范围(50-500rpm)、进给速度调节精度(±0.01mm/s)及定位精度(±0.02mm)。其中,主轴转速与进给速度的匹配关系至关重要,过高转速可能导致材料温升过快影响表面质量,过低则会降低效率。滚丝轮的材质和热处理工艺也是关键参数,常用材料为 Cr12MoV 或高速钢,表面硬度需达到 HRC58-62,以保证耐磨寿命。此外,设备的伺服系统精度和润滑系统稳定性直接影响长期加工精度保持性,选购时需重点考察。数控滚丝机实现高精度与自动化生产。台州两轴滚丝机调试

滚丝机

滚丝机的工作原理基于塑性变形理论,当两个滚丝轮以相同转速反向旋转并与工件接触时,通过轴向进给压力使工件表面材料产生塑性流动,逐渐形成与滚丝轮牙型匹配的螺纹。这种加工方式具有三大技术优势:其一,加工过程无切削力,避免了传统切削导致的刀具磨损和工件变形问题;其二,滚压成型的螺纹表面粗糙度可达 Ra0.8-Ra1.6,精度等级可达 6g/6h,满足高精度装配要求;其三,材料利用率接近 100%,且加工效率比切削法提升 3-5 倍,尤其适合大批量生产场景。通过调整滚丝轮的中心距和进给速度,可灵活控制螺纹的螺距、牙型角和中径尺寸。全自动滚丝机调试滚丝机通过滚压塑性成型加工螺纹。

机械式滚丝机与液压式、自动式滚丝机的区别主要在传动方式、性能及适用场景:1.**传动方式**:机械式依赖齿轮、丝杆等机械结构传动,动力直接但调节精度有限;液压式靠液压缸驱动,压力输出更平稳;自动式则以伺服电机+PLC控制,传动精度比较高。2.**操作与效率**:机械式需手动调整滚丝轮间隙和进给量,换型耗时;液压式可半自动调节压力,效率中等;自动式实现全自动上下料,适合大批量连续生产。3.**加工能力**:机械式适合低硬度材料(如低碳钢)、中小规格螺纹,压力调节范围窄;液压式可加工**度合金、大直径工件;自动式兼顾精度与效率,用于高精度标准件生产。此外,机械式成本低、维护简单,但噪音大;液压式和自动式初期投入高,但适应性更强。

滚丝机在运行中可能出现以下故障:①螺纹表面粗糙度超标,原因多为滚丝轮磨损、润滑不足或工件装夹松动,解决措施为更换滚丝轮、增加切削液流量、检查夹具夹紧力;②螺纹中径尺寸不稳定,可能是进给机构丝杆间隙过大或控制系统参数漂移,需调整丝杆预紧力并重新校准参数;③设备振动异常,通常由地基不平、滚丝轮动平衡失效或轴承损坏引起,应重新找平地基、对滚丝轮做动平衡校正或更换轴承;④控制系统报警,需根据故障代码查阅手册,常见问题包括限位开关故障、伺服驱动器过载,可通过重启设备、检查线路连接或更换损坏元件解决。自动送料提升滚丝机的工作效率。

滚丝机的能耗主要来自电机驱动系统(占比 70%)和液压系统(占比 20%),节能改造措施包括:①将普通异步电机更换为 IE5 级能效伺服电机,配合能量回馈装置,可降低电耗 30% 以上;②采用变量泵液压系统,根据进给压力自动调节油泵排量,减少溢流损失;③优化加减速曲线,通过伺服系统参数调整,使电机在启动和停止阶段的电流峰值降低 40%;④加装设备待机休眠功能,当检测到 10 分钟无加工任务时自动进入低功耗模式。节能改造后,单台设备年耗电量可从 12 万 kWh 降至 8 万 kWh,节约成本约 4 万元。定期添加润滑油能延长传动部件寿命。台州两轴滚丝机蜗杆

滚丝轮转速可无极调节以适应不同材料。台州两轴滚丝机调试

机械式滚丝机基于金属塑性变形原理,通过机械传动实现螺纹加工。其**是两根(或三根)带牙型的滚丝轮,在旋转中挤压工件形成螺纹。工作时,工件被夹持定位,轴线与滚丝轮平行。电机经齿轮箱驱动滚丝轮旋转,轮面牙型与目标螺纹匹配。通过丝杠或凸轮机构,滚丝轮向工件径向进给,逐渐施加压力。工件表面金属在挤压下塑性流动,填充滚丝轮牙型凹陷,形成吻合螺纹。齿轮传动保证滚丝轮与工件转速匹配,避免乱牙;进给机构控制压力与深度,确保螺纹完整。加工完成后,滚丝轮退刀,工件取下。全程无切削,依赖机械结构精细传递动力与控制运动,实现高效成型。

台州两轴滚丝机调试