商机详情 -

河南交钥匙珩磨机销售电话

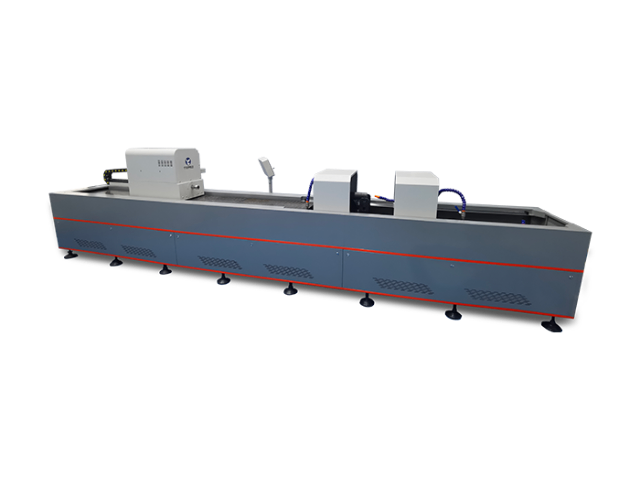

珩磨加工中常见的缺陷及其成因复杂,系统的分析是保证质量的前提。尺寸超差可能源于机床温度变形、在线测量系统误差或油石压力设定不当。几何形状误差如喇叭口(孔端尺寸大)或鼓形孔,通常是由于珩磨头在行程两端的油石悬伸量过大、导向条件变化或往复换向冲击造成;腰鼓形孔则可能因孔中间区域加工时间过长、热量集中所致。表面质量问题包括粗糙度不达标、出现拉毛、划伤等,可能与油石粒度选择不当、珩磨液清洁度差(含有粗大磨粒)、或者切削参数不合理(如速度过高导致油石堵塞)有关。此外,网纹缺陷如网纹不均匀、交叉角紊乱,多由主轴旋转与往复运动不同步、机床导轨磨损或液压系统爬行引起。质量控制需贯穿全过程:加工前,严格检验毛坯的预加工质量与硬度均匀性;加工中,利用在线监测系统实时预警;加工后,除了常规的通止规检测,还需使用气动量仪、圆柱度仪、表面粗糙度仪以及微观形貌分析设备(如白光干涉仪)对关键特性进行抽检或全检。建立基于统计过程控制(SPC)的质量管理体系,能有效识别过程异常趋势,实现预防性质量控制。设备主要分为立式和卧式两种,其中卧式结构的工作行程较长,适用于深孔加工。河南交钥匙珩磨机销售电话

未来珩磨机的发展趋势将朝着高精度、高效率、智能化、绿色化和多功能化方向迈进。在高精度方面,随着航空航天、汽车、电子等行业对精密加工需求的不断提升,珩磨机将进一步提升加工精度,实现亚微米级甚至纳米级的内孔加工,同时提升设备的稳定性和可靠性。在高效率方面,高速珩磨、复合珩磨等技术将不断创新,通过提升主轴转速、优化加工工艺、集成多工序加工等方式,进一步提升生产效率,满足批量生产需求。在智能化方面,人工智能、大数据、物联网等先进技术将与珩磨机深度融合,实现加工过程的自主决策、智能优化和预测性维护,如通过人工智能算法自动识别加工缺陷、优化加工参数,基于大数据分析预测设备故障并提前预警。在绿色化方面,珩磨机将采用更节能的驱动系统、更环保的冷却润滑液,优化设备结构减少能源消耗,同时加强切屑和废液的回收利用,降低对环境的影响。在多功能化方面,珩磨机将集成更多加工功能,如珩磨与磨削、镗削、抛光等工序的复合加工,实现内孔的一站式精密加工,提升加工效率和质量,适应复杂零部件的加工需求。这些发展趋势将推动珩磨机技术的持续创新,为机械制造行业的高质量发展提供有力支撑。湖北V50-XY珩磨机推荐厂家数控珩磨机实现参数精确管控,支持多工序连续加工,提升批量生产一致性。

珩磨机的加工精度和稳定性从根本上取决于其床身结构设计与制造水平。高精度珩磨机通常采用高质量灰铸铁(如HT300)或树脂混凝土(人造花岗岩)整体铸造床身。灰铸铁具有良好的阻尼减振特性,能有效吸收加工中的振动;而树脂混凝土的阻尼性能更优,热稳定性更好,且成形灵活,但抗冲击性稍弱。床身结构需通过有限元分析(FEA)进行拓扑优化,在确保高刚性的同时实现轻量化。关键导轨部分,立式珩磨机的主轴往复运动导轨和工件台固定导轨,以及卧式珩磨机的主轴箱支承导轨,多采用高精度、预加载的直线滚动导轨或静压导轨。直线导轨摩擦力小、精度高、速度快;静压导轨则能提供近乎无摩擦、无限寿命和高阻尼的运动,适用于超高精度场合。立柱作为主轴箱的支撑,其抗弯抗扭刚性至关重要,常采用箱型或圆筒型对称结构,内部设计有加强筋。整个床身需经过充分的时效处理以消除内应力,并在恒温条件下进行精密加工和装配,确保基础几何精度的长期保持。良好的结构刚性是抵抗切削力、避免颤振、保证加工表面质量与形状精度的基石。

再制造是将废旧机电产品通过高技术修复和升级改造,恢复其性能并赋予新的生命周期,是循环经济的高级形式。珩磨技术在再制造,特别是发动机、液压泵等关键零部件的再制造中扮演着中心角色。以废旧发动机缸体为例,其气缸孔往往存在磨损、划痕或失圆。再制造流程通常包括:彻底清洗、检测、对缸孔进行镗削去除损伤层,然后进行珩磨。珩磨工序不仅要恢复精确的几何尺寸和表面光洁度,更关键的是要加工出能适应新活塞环(通常是升级换代的材料)的特定表面形貌和网纹结构。对于磨损不均的曲轴孔,采用专门工装和可调式珩磨头进行“尺寸恢复性珩磨”,可以在不镶套的情况下恢复其真圆度和尺寸精度,成本远低于更换新件。先进的再制造企业会采用三维扫描评估磨损量,利用数控珩磨机精确控制不同区域的去除量,并应用平台珩磨等工艺创造理想的承载表面。珩磨技术在再制造中的应用,不仅节约了原材料和能源,也体现了高精度加工技术对可持续发展的贡献。选择宁波伊弗迅,就是选择珩磨技术的专业伙伴,即刻获取产品目录。

实现高精度珩磨的关键在于对加工误差的实时感知与动态补偿。在线检测的关键是集成在珩磨头内部的精密测头系统。常见的有气动测头和电感测头。气动测头通过测量被测孔壁与测头喷嘴间间隙变化引起的气压或流量变化来间接感知尺寸,非接触、耐用,但响应速度稍慢,且受空气温湿度影响。电感测头则通过测量触针位移引起的电感量变化,直接、快速、精度高,但属于接触式测量,触针易磨损。测头在每一个往复行程的特定位置(通常是在下死点或换向点)对孔径进行采样。获得的尺寸数据被送入数控系统,与目标值进行比较。补偿技术则根据误差类型实施:对于系统性的尺寸偏差(如整体偏大或偏小),系统自动调整油石的径向进给量(涨缩伺服电机的脉冲数)。对于形状误差,如检测到孔口大、孔中小(喇叭口),系统可指令珩磨头在孔口区域增加额外的径向进给或停留时间;更先进的系统采用“形状跟随控制”,根据预设或实测的孔形曲线,实时动态调整往复行程中每一位置的径向进给量,实现“仿形”珩磨。这些在线补偿技术将珩磨从“开环”经验加工转变为“闭环”的精确制造,极大提升了首件成功率和批量一致性。选择我们就是选择可靠,宁波伊弗迅为您提供全程技术支持,欢迎联系我们。宁波大扭矩主轴珩磨机价格

宁波伊弗迅致力于提供先进的珩磨解决方案,专业团队为您服务。河南交钥匙珩磨机销售电话

珩磨机的伺服控制系统是保障加工精度的关键技术之一,通过精确的伺服驱动实现各运动部件的闭环控制,确保加工参数的稳定性和可重复性。伺服控制系统主要负责调控主轴的旋转速度、珩磨头的往复运动速度和径向进给量,其控制精度直接影响内孔的尺寸精度和表面质量。现代珩磨机的伺服系统多采用数字化控制方式,通过编码器、光栅尺等高精度检测元件实时采集运动数据,将数据反馈给控制系统与预设参数进行对比,若存在偏差立即发出调整指令,实现运动参数的精确补偿。例如,在精珩加工阶段,伺服系统可将径向进给量的控制精度提升至微米级,确保油石的切削量均匀,从而获得一致的表面粗糙度。此外,伺服控制系统还具备良好的动态响应性能,能够根据工件材质和加工阶段的变化,快速调整运动参数,适配不同的加工需求。伺服系统的稳定性还能有效减少加工过程中的振动和冲击,避免对工件表面造成损伤,为高精度珩磨加工提供可靠保障。河南交钥匙珩磨机销售电话

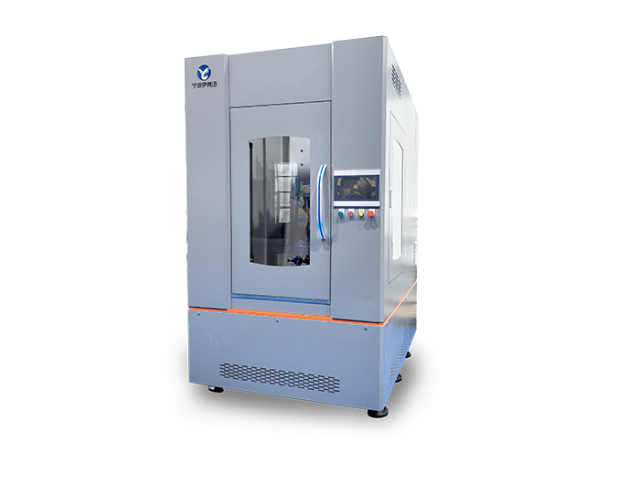

宁波伊弗迅机械有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在浙江省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,宁波伊弗迅机械供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!