商机详情 -

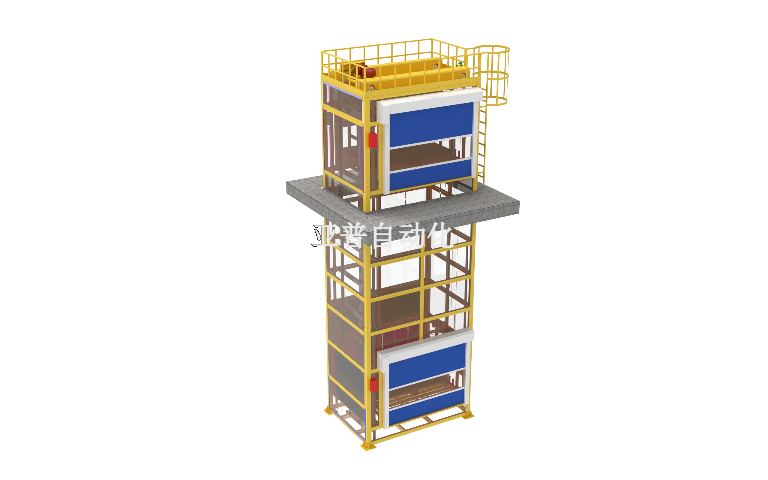

云南提升机小型升降机

智能手表屏贴合需将屏幕(尺寸1.3英寸,厚度0.5mm)从切割区输送至贴合机,传统人工用镊子夹取屏幕(易导致屏幕碎裂,碎裂率2.5%),单次输送耗时8秒,日贴合量1000块。AGV提升机与贴合机配合后,采用柔性真空吸盘(吸力可调至5N),通过视觉导航识别屏幕位置,升降平台轻柔抓取屏幕(升降精度±0.05mm),按贴合机工作台高度(300mm)平稳放置,避免屏幕受力。单次输送耗时2秒,碎裂率降至0.1%,日贴合量提升至2500块,且屏幕输送过程中静电消除率达99.9%,满足智能穿戴设备高精度生产需求。与WMS系统实时数据交互,提升机动态调整任务优先级,订单处理速度提升35%。云南提升机小型升降机

航空涡轮叶片检测需将叶片(精度要求±0.02mm)从加工区输送至检测机,传统人工搬运易因手抖导致叶片磕碰(磕碰率1.2%),单次搬运耗时25秒,日检测量40件。AGV提升机与叶片检测机配合后,采用柔性夹具(适配不同曲率叶片),通过激光轮廓扫描定位叶片位置,升降平台精细抓取(定位误差±0.05mm),再按检测机工作台高度(900mm)平稳放置,避免叶片受力变形。单次搬运耗时8秒,磕碰率降至0.1%,日检测量提升至90件,且检测过程中无需人工干预,叶片检测数据可通过AGV系统同步上传至管理平台,实现检测流程数字化追溯。上海提升机链条提升机准确定位,玻璃板块安装误差小于2毫米。

香精香料提取需将原料(如花瓣、草药)从粉碎区输送至提取罐,传统人工搬运原料(易产生粉尘污染,污染率1.5%),单次搬运耗时15秒,日提取量500kg。AGV提升机与提取罐配合后,采用密封料斗(可防止粉尘泄漏),通过磁导航沿防爆通道行驶,升降平台按提取罐进料口高度(1000mm)精细卸料,原料输送过程中粉尘污染率降至0.1%。单次搬运耗时4秒,日提取量提升至1200kg,减少2名操作工人,且料斗可自动清洗(每次卸料后清洗1分钟),避免不同香料交叉污染,保障香精纯度。

中性笔组装需将笔杆、笔芯从注塑区输送至组装机,传统人工分拣笔杆、笔芯(易混淆型号,混淆率3%),单次分拣耗时6秒,日组装量3万支。AGV提升机与组装机配合后,通过颜色识别笔杆型号,自动行驶至对应原料区,升降平台分别承接笔杆、笔芯(双料斗设计),再按组装机进料顺序精细卸料。单次分拣输送耗时1.5秒,混淆率降至0.1%,日组装量提升至8万支,减少3名分拣工人,且组装机缺料时AGV响应时间<5秒,避免设备空转,提升组装效率。通过AGV自动对接提升机,物料输送无缝衔接,节省中转时间30%,降低物流成本。

浙江亚普自动化交通标志杆焊接需将杆体(长度3m-6m)从切割区输送至焊接机,传统叉车搬运杆体(易弯曲变形,变形率1.8%),单次搬运耗时25秒,日焊接量40根。AGV提升机与焊接机配合后,采用多点支撑升降平台(适配3m-6m杆体),通过激光导航精细定位焊接机工作台,杆体放置时水平误差±0.5mm,避免焊接变形。单次搬运耗时8秒,变形率降至0.1%,日焊接量提升至90根,减少2名叉车司机,且杆体输送过程中可自动除锈(除锈率90%),提升焊接强度。家居嘉兴仓用提升机与3D视觉技术,实现异形沙发存取,存储密度提4倍,破损率0.3%,日均出货量达8000件。提升机视觉识别

造纸厂卷筒纸提升机防静电处理,避免纸张粘连,年减少废品损失80万元。云南提升机小型升降机

在当下工业生产环境中,提升机(浙江亚普自动化装备科技股份有限公司)不再局限于物料搬运的单一功能,而是串联生产全流程、打通数据传输的关键枢纽。它按预设程序送料,防止物料堆积杂乱,例如纺织印染生产时,会依据工艺要求,将染色布料准确送往印花车间,再转至后整理车间,保障生产有序。另外,它结合传感器与 SCADA 系统采集实时数据,传至管理平台,解决传统数据滞后问题,还具备自适应调节等智能能力,减少维护成本与人工依赖,帮助企业实现高质量、高效率生产。云南提升机小型升降机