商机详情 -

重庆托盘提升机

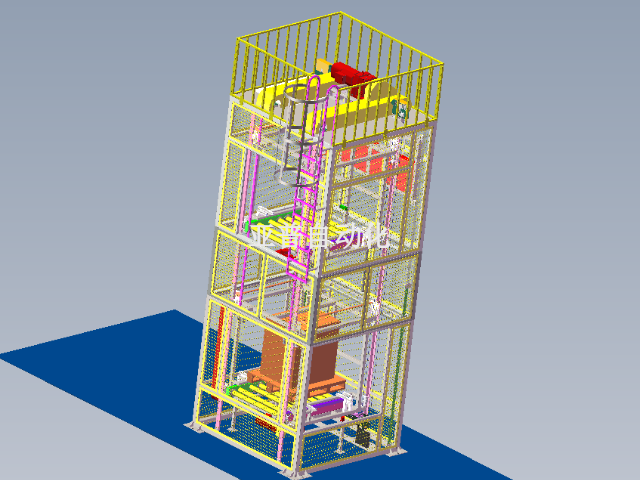

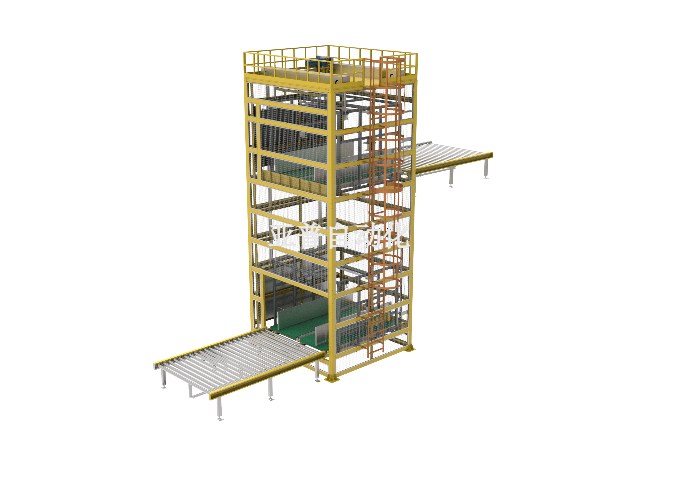

现代工业体系中,提升机(浙江亚普自动化装备科技股份有限公司)早已超越单纯搬运工具的定位,成为连接生产各节点、畅通数据传递的**设备。它通过规则化输送物料,从源头避免生产混乱,以纺织印染为例,布料需经染色、印花、后整理,提升机可精细完成各环节转运,确保生产连贯。同时,它与传感器、数据采集系统协作,实时采集输送数据并传至 ERP、MES,为决策、质控、成本计算提供依据,还具备自主诊断等智能功能,帮助企业降低成本、提高生产质量。无油润滑提升机食品级车间应用,杜绝油污污染。重庆托盘提升机

汽车零部件探伤需将零件(如曲轴、连杆)从加工区输送至探伤机,传统人工搬运零件(易因碰撞导致探伤误判,误判率2.2%),单次搬运耗时20秒,日检测量60件。AGV提升机与探伤机配合后,采用柔性夹具(避免零件碰撞),通过RFID导航识别零件型号,升降平台按探伤机工作台高度(900mm)平稳放置,定位误差±0.5mm。单次搬运耗时6秒,误判率降至0.1%,日检测量提升至130件,减少2名搬运工人,且零件探伤数据可通过AGV系统同步上传至质量数据库,实现检测结果追溯。江苏物料提升机安装方案饮料厂瓶装提升机无菌设计,灌装合格率提升至99.5%,损耗降低。

船舶螺旋桨加工需将桨叶(重量800kg)从铸造区输送至加工机,传统吊车吊装桨叶(作业空间需求大,需15m×15m),单次吊装耗时40秒,日加工量10件,桨叶易因吊装晃动导致加工误差(误差±0.1mm)。AGV提升机与加工机配合后,采用重型液压升降系统(最大承重1000kg),通过激光导航精细定位加工机工作台,升降平台缓慢托起桨叶(升速0.1m/s),定位误差±0.02mm。单次输送耗时12秒,作业空间*需6m×6m,日加工量提升至25件,加工误差降至±0.05mm,减少1名吊车操作员,适配船舶零部件车间重型加工需求。

浙江亚普自动化交通标志杆焊接需将杆体(长度3m-6m)从切割区输送至焊接机,传统叉车搬运杆体(易弯曲变形,变形率1.8%),单次搬运耗时25秒,日焊接量40根。AGV提升机与焊接机配合后,采用多点支撑升降平台(适配3m-6m杆体),通过激光导航精细定位焊接机工作台,杆体放置时水平误差±0.5mm,避免焊接变形。单次搬运耗时8秒,变形率降至0.1%,日焊接量提升至90根,减少2名叉车司机,且杆体输送过程中可自动除锈(除锈率90%),提升焊接强度。提升机节省人力资源成本(如降低35%-60%人力成本)。

航空涡轮叶片检测需将叶片(精度要求±0.02mm)从加工区输送至检测机,传统人工搬运易因手抖导致叶片磕碰(磕碰率1.2%),单次搬运耗时25秒,日检测量40件。AGV提升机与叶片检测机配合后,采用柔性夹具(适配不同曲率叶片),通过激光轮廓扫描定位叶片位置,升降平台精细抓取(定位误差±0.05mm),再按检测机工作台高度(900mm)平稳放置,避免叶片受力变形。单次搬运耗时8秒,磕碰率降至0.1%,日检测量提升至90件,且检测过程中无需人工干预,叶片检测数据可通过AGV系统同步上传至管理平台,实现检测流程数字化追溯。制药厂洁净提升机达到GMP标准,微粒控制10万级,药品合格率提升至99.9%。江苏物料提升机安装方案

某加盟商配置10台智能提升机,在仓储中心实现单日处理3000件订单。重庆托盘提升机

工业阀门检测需将阀门(DN50-DN200型号)从组装区输送至检测机,传统叉车搬运阀门(易导致密封面损伤,损伤率1.8%),单次搬运耗时25秒,日检测量60台。AGV提升机与检测机配合后,采用弧形夹具(适配不同直径阀门),通过视觉导航定位检测机接口,升降平台按检测机高度(1000mm)调节,将阀门密封面精细对接检测接口(误差±0.5mm)。单次搬运耗时8秒,密封面损伤率降至0.1%,日检测量提升至130台,且检测数据可通过AGV系统同步上传至质量平台,实现阀门检测全流程追溯。重庆托盘提升机