商机详情 -

提升机排名

物流中转中心需将快递包裹从干线输送线分流至支线,传统依赖人工推送包裹至分拣机,单次推送耗时8秒,错分率3%,日分拣量1.2万件,且人工**度作业易疲劳(日均加班2小时)。AGV提升机与十字分拣机配合后,可自动接收分拣系统指令,导航至包裹暂存区,升降平台升起(升程300mm)承接包裹,再精细行驶至对应分拣机支线入口,按分拣机速度同步释放包裹。单次分拣耗时2秒,错分率降至0.2%,日分拣量提升至3万件,无需人工推送,减少5名分拣工人,同时可24小时连续作业,应对物流高峰分拣压力。家居嘉兴仓用提升机与3D视觉技术,实现异形沙发存取,存储密度提4倍,破损率0.3%,日均出货量达8000件。提升机排名

航空涡轮叶片检测需将叶片(精度要求±0.02mm)从加工区输送至检测机,传统人工搬运易因手抖导致叶片磕碰(磕碰率1.2%),单次搬运耗时25秒,日检测量40件。AGV提升机与叶片检测机配合后,采用柔性夹具(适配不同曲率叶片),通过激光轮廓扫描定位叶片位置,升降平台精细抓取(定位误差±0.05mm),再按检测机工作台高度(900mm)平稳放置,避免叶片受力变形。单次搬运耗时8秒,磕碰率降至0.1%,日检测量提升至90件,且检测过程中无需人工干预,叶片检测数据可通过AGV系统同步上传至管理平台,实现检测流程数字化追溯。甘肃提升机输送带物联网提升机预测保养,部件寿命计算误差<5%。

中性笔组装需将笔杆、笔芯从注塑区输送至组装机,传统人工分拣笔杆、笔芯(易混淆型号,混淆率3%),单次分拣耗时6秒,日组装量3万支。AGV提升机与组装机配合后,通过颜色识别笔杆型号,自动行驶至对应原料区,升降平台分别承接笔杆、笔芯(双料斗设计),再按组装机进料顺序精细卸料。单次分拣输送耗时1.5秒,混淆率降至0.1%,日组装量提升至8万支,减少3名分拣工人,且组装机缺料时AGV响应时间<5秒,避免设备空转,提升组装效率。

提升机的**价值之一,在于通过程序化、规则化的物料输送,从源头避免生产环节中的物料混乱与堆积问题。它能够严格遵循预设的生产流程与工艺要求,将物料精细、依次地输送至各个生产节点,形成连贯且稳定的生产链路。以纺织印染生产线为例,布料的生产需历经染色、印花、后整理等多个关键环节,每个环节对布料的状态、输送时机都有严格要求。提升机可根据工艺参数,将染色后的布料精细转运至印花车间,待印花工序完成后,再无缝输送至后整理车间进行定型、烘干等处理。这一过程中,无需人工干预物料转运,不仅避免了人工搬运可能出现的布料损伤、混淆等问题,更确保了各车间生产节奏的高度协同 —— 前一环节的产出能及时成为后一环节的输入,有效缩短了生产周期,提升了整体生产效率。同时,有序的生产流程减少了因物料堆积导致的车间空间浪费,降低了生产中断的风险,为产品质量稳定性与交货期保障提供了坚实支撑。机场行李提升机智能分拣系统,每小时处理3000件行李,误送率降至0.01%。

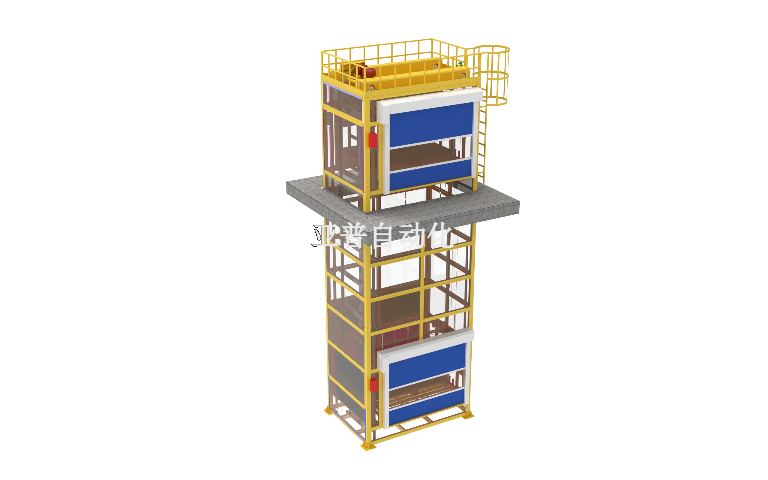

在工业生产的当下阶段,提升机(浙江亚普自动化装备科技股份有限公司)不再只是简单搬运物料,而是串联生产全流程、打通数据传递通道的关键设备。它通过规则化输送物料,杜绝生产中物料混乱堆积,例如纺织印染线,会按工艺把染色后的布料精细送向印花车间,再输送到后整理车间,确保生产连贯。同时,它与传感器、SCADA 系统协作采集实时数据,传至管理平台,解决传统数据痛点,还具备自适应调节等智能能力,降低人工依赖与停机损失,帮助企业降本增效。5G智能提升机实时调度,物流中心包裹分拣错误率降至0.001%。海南物料提升机价格

超市生鲜提升机配备保鲜系统,蔬果损耗率从15%降至5%,年节省60万元。提升机排名

植物工厂育苗需将育苗盘(尺寸600×400mm)从播种区输送至育苗架(5层),传统人工搬运育苗盘(易洒落基质,洒落率2%),单次搬运耗时15秒,日处理量500盘。AGV提升机与育苗架配合后,采用叉齿式升降平台(可叉取育苗盘边缘),通过激光导航识别育苗架层数,升降平台可升至3m高度(适配5层育苗架),精细放置育苗盘(定位误差±2mm)。单次搬运耗时4秒,基质洒落率降至0.1%,日处理量提升至1200盘,减少3名搬运工人,且可根据育苗盘湿度自动调整行驶速度(湿度高时降速至0.8m/s),避免育苗盘倾斜。提升机排名