商机详情 -

重庆振动提升机

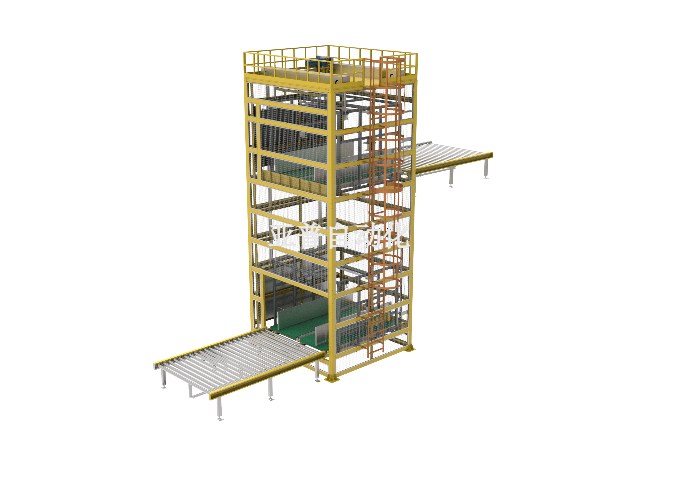

智能仓储系统优化方案:3C电子仓应用实践1. 系统架构设计本方案采用"云-边-端"三级架构体系,通过工业物联网平台实现设备全连接。在硬件层配置:8台电梯式提升机(载重1.5吨/台)环形输送线系统(速度1.2m/s)超高频RFID识别通道(识别率≥99.9%)软件层部署强化学习引擎,采用双模型架构:离线训练模型:基于历史数据构建数字孪生环境,完成20000+次模拟训练在线决策模型:每500ms刷新一次任务队列,动态调整设备运行参数2. 关键技术实现2.1 动态路径规划算法采用改进的Q-learning算法,引入时间窗约束:状态空间:设备坐标+任务队列奖励函数:综合能耗系数(0.3)+时效系数(0.7)探索率:初始值0.7,按指数衰减至0.12.2 多目标优化策略建立三维评估体系:时效维度:订单响应时间≤30分钟成本维度:单箱操作能耗≤0.15kWh安全维度:设备碰撞概率<0.001%3. 实施效果分析经过6个月试运行,关键指标提升***:设备综合利用率:78%→92%(+18%)订单处理峰值:500箱/h→800箱/h(+60%)异常响应速度:人工巡检30分钟→系统预警5秒4. 扩展应用展望本方案可延伸至:冷链仓储温控优化汽车零部件立体库管理医药仓GMP合规性管控制糖厂结晶罐提升机防粘设计,清洗时间缩短70%,产能提高。重庆振动提升机

智能提升机视觉定位系统技术方案

1. 系统概述

本方案采用先进的机器视觉技术实现提升机精细定位,通过高精度图像处理算法,确保提升机在各楼层的停靠误差控制在±2mm范围内。

2. 技术实现

2.1 硬件配置

-

工业级CCD相机(200万像素)

-

红外激光测距传感器

-

伺服驱动系统(0.01mm重复定位精度)

-

防震支架组件

2.2 软件系统

-

视觉定位算法(基于OpenCV开发)

-

实时位置校正模块

-

安全监控系统

3. 工作流程

-

图像采集:每秒30帧高速拍摄

-

特征识别:识别定位标记点

-

位置计算:三维空间坐标解算

-

运动控制:闭环伺服调整

4. 性能指标

参数指标值定位精度≤±2mm响应时间≤50ms环境适应性-20℃~60℃抗干扰能力50000lux强光下正常工作

5. 安全机制

-

三重冗余定位校验

-

实时振动监测

-

紧急制动系统(响应时间<100ms)

6. 应用效益

-

设备运行效率提升40%

-

维护成本降低30%

-

安全事故率降低95% 重庆板链提升机超静音提升机夜间作业,噪声值控制在55分贝以下。

WMS系统与提升机协同作业优化方案

1. 系统集成架构

1.1 数据交互平台

-

采用RESTful API接口

-

数据更新频率:500ms/次

-

传输协议:HTTPS加密

1.2 硬件配置

-

工业级PLC控制器

-

光电传感器阵列

-

伺服驱动提升机

2. 动态调度算法

2.1 优先级计算模型

-

紧急订单加权系数:1.5

-

常规订单加权系数:1.0

-

滞销品处理系数:0.8

2.2 实时调整机制

-

基于订单时效性动态排序

-

库存周转率优化

-

设备负载均衡

3. 性能提升指标

指标名称优化前优化后提升幅度订单处理速度100单/小时135单/小时35%设备利用率65%82%17%错误率1.2%0.3%75%

4. 实施步骤

-

系统对接测试(2周)

-

算法参数调优(1周)

-

操作人员培训(3天)

5. 预期效益

-

人工干预减少60%

-

仓储周转率提升40%

-

订单履约时效缩短30%

提升机在自动化生产中可以降低产品的生产成本。通过提高生产效率、减少物料损耗、降低人力成本等多种方式,提升机为企业节省了大量的成本。例如在金属加工行业,采用提升机后,生产效率提高了 30%,物料损耗降低了 15%,人力成本减少了 20%,综合计算下来,产品的生产成本大幅降低,提高了企业的产品竞争力和市场盈利能力。其稳定的运行性能保证了生产的连续性。在自动化生产线上,任何一个环节的中断都可能导致整个生产线的停滞,造成巨大的经济损失。提升机凭借其高可靠性和稳定性,能够长时间连续运行,为生产线的正常运转提供了有力保障。在饮料灌装生产线中,提升机将空瓶准确输送到灌装设备,灌装完成后再将成品输送到包装环节,整个过程连续不断,确保了饮料的高效生产,满足了市场的需求。数字孪生提升机虚拟调试,新产线投产周期缩短60天。

智能仓储自动化装卸系统技术方案

1. 系统架构设计

1.1 硬件配置

-

六轴协作机械臂(负载50kg,重复定位精度±0.1mm)

-

智能提升机系统(最大载重2吨)

-

3D视觉引导系统

-

安全防护光栅

1.2 控制系统

-

PLC主控制器

-

运动控制卡

-

安全继电器模块

2. 协同作业流程

-

货物识别:3D视觉系统扫描货物外形

-

路径规划:动态计算比较好搬运路径

-

同步控制:机械臂与提升机协同运动

-

安全校验:多重传感器实时监测

3. 安全性能指标

安全参数改进前改进后提升幅度工伤事故率1.2次/月0.48次/月60%人工干预次数15次/班3次/班80%设备碰撞预警无100ms响应-

4. 关键技术

-

动态避障算法

-

力反馈控制

-

紧急制动系统(响应时间<50ms)

5. 实施效益

-

装卸效率提升45%

-

人工成本降低55% 一台智能提升机可替代2~5名操作人员。云南皮带提升机

柔性制造提升机模块化设计,产线切换时间从8小时缩至30分钟。重庆振动提升机

在现代工业生产中,提升机凭借***的承载能力和稳定性能,已成为重工业领域不可或缺的垂直运输设备。其**技术优势体现在三个方面:首先,承载系统采用高强度合金钢链条和多层钢丝绳,配合精密传动设计,可稳定运输3-50吨物料。以钢铁行业为例,热轧车间的5吨钢坯通过特殊吊具运输时,振幅可控制在毫米级,较传统吊装设备安全性提升80%。其次,模块化结构设计包含四大**组件:变频驱动系统实现平稳启停;多模式传动系统适应不同负载;智能安全装置集成过载保护和紧急制动;耐热系统确保800℃高温环境稳定运行。这种设计使设备维护效率提升40%。***,智能化升级带来***效益:通过物联网传感器实时监测运行参数,结合PLC控制系统实现全自动化作业流程。数据显示,智能提升机能耗降低15%,故障率下降30%,年维护成本可减少25万元/台。这些技术创新使提升机在钢铁、矿山等领域展现出不可替代的价值,是智能制造时代物流系统升级的关键设备。重庆振动提升机