商机详情 -

重庆叶片式汽水分离再热器厂家直销

在汽水分离阶段,从汽轮机高压缸排出的湿蒸汽会首先进入MSR内部的分离区域。这一区域通常配备了高效的分离元件,常见的分离元件类型包括叶片式和旋风式等,它们各自凭借独特的结构和物理原理实现对汽水混合物的高效分离。以叶片式分离元件为例,其内部布置有一系列形状特殊、角度精确的叶片。当湿蒸汽以一定速度进入叶片通道后,由于蒸汽和水滴的物理性质存在差异,在高速流动过程中,水滴因质量较大,具有更大的惯性。在叶片的导流作用下,湿蒸汽被迫改变流动方向,而水滴由于惯性,会继续保持原来的运动趋势,从而与蒸汽发生分离,并被甩向叶片壁面。在叶片壁面上,分离出来的水滴逐渐汇聚形成水膜,水膜在重力的作用下沿叶片壁面缓缓流下,较终被收集并排出设备,实现了汽水的初步分离。合理选择设备材质,可提高汽水分离再热器的使用寿命。重庆叶片式汽水分离再热器厂家直销

汽水分离器低温再热器的优势:汽水分离器低温再热器具有以下优势:1.提高能源利用效率。汽水分离器低温再热器能够将汽水分离后的高温汽体进行再利用,实现能源回收,提高能源利用效率。2.降低能耗和排放。汽水分离器低温再热器能够降低能耗和排放,减少对环境的影响。3.提高生产效率。汽水分离器低温再热器能够提高生产效率,降低生产成本,增强企业市场竞争力。汽水分离器低温再热器的应用领域:汽水分离器低温再热器已经普遍应用于石油化工、化学制药、电力、冶金等领域。尤其在石化工业中,汽水分离器低温再热器已经成为提高能源利用效率、降低能耗和排放的重要设备。天津汽水分离再热器行价汽水分离再热器需考虑启停频繁工况。

更健康:宽敞的空间设计:我公司的MSR采用了宽敞的内部空间设计,使得设备内部的空气流通更加顺畅。这种设计不仅有利于设备的散热,还能够为工作人员提供更加舒适的工作环境。在MSR的维护和检修过程中,宽敞的空间使得工作人员能够更加方便地进入设备内部,进行操作和检查。科学的通风设计:我们对MSR的通风系统进行了精心设计,确保设备内部的空气能够充分流通。通过合理的通风通道布局和通风口设置,我们有效地降低了设备内部的温度和湿度,减少了细菌和微生物的滋生。这种科学的通风设计不仅有利于设备的长期稳定运行,还为工作人员的健康提供了保障。

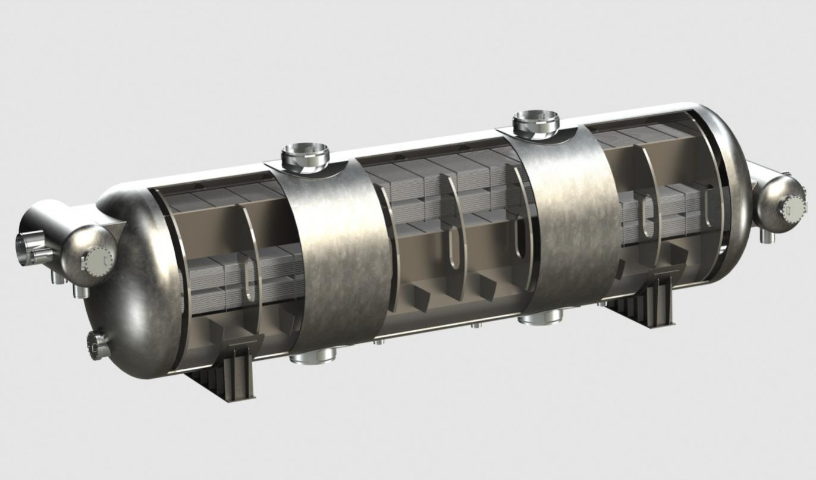

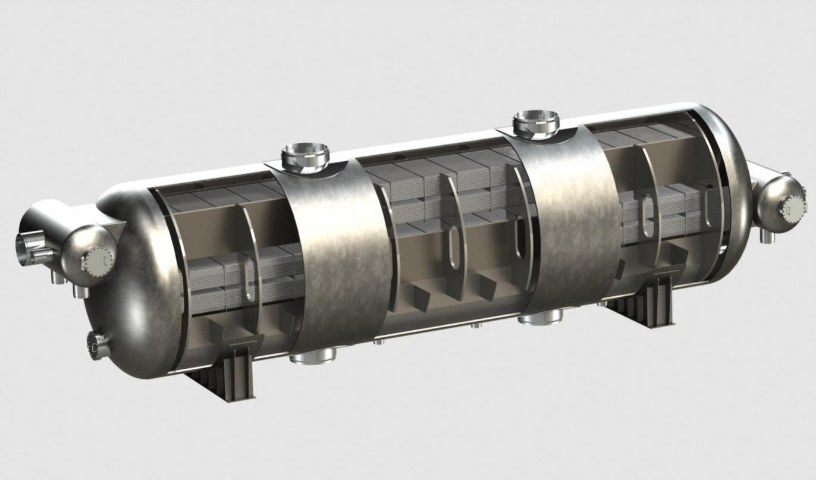

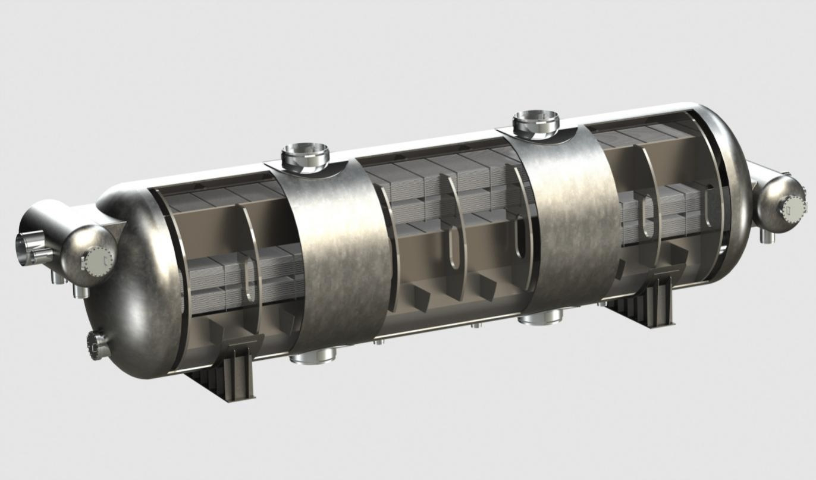

从核岛蒸汽发生器来的主蒸汽在汽轮机高压缸总分逐级膨胀做功,蒸汽的压力和温度也随之降低,离开高压缸末级叶片的排汽湿度高达14.3%。这样的蒸汽若引入低压缸,将对低压缸叶片产生刷蚀。同时也增加湿汽损失:为r改善低压缸的工作条件,在汽轮机运行层、低压缸的两侧,应各布置一台汽水分离再热器。高压缸的排汽进入汽水分离再热器后,首先经过分离段,将其中98%的水分分离出来,然后经过头一、二级再热器分别用抽汽和新蒸汽进行再热,在每个汽水分离再热器内再热后的蒸汽,由i根热段再热管道分别输送到低压缸。每根管道与低压缸进口相接。每根管道上设置一个低压截止阀和一个低压调节阀。定期清理分离元件上的污垢,是维持汽水分离再热器性能的关键。

再热热源有两部分:一是新蒸汽,从主蒸汽联箱来,进人第二级再热器;另一部分是抽汽,来自高压缸的头一级抽汽,进入头一级再热器。抽汽管路上设置有除湿器、止回阀及隔离阀口。为了使凝结水从汽水分离再热器中及时排出,保证装置的有效和安全运行,每台汽水分离再热器设簧i个单独的疏水系统,即分离段疏水系统、抽汽再热器疏水系统和新蒸汽再热器疏水系统。保护措施:在锅炉启动和事故停机时,再热器中没有蒸汽流过,或者蒸汽流量很小。为了防止再热器超温损坏,除采用耐高温合金钢材料外,还应有保护措施,常用的有:控制锅炉启动速度;将再热器布置在低烟温区域;启动和事故时引入主蒸汽冷却等。设计时需考虑抗震性能,确保安全性。贵州汽水分离再热器厂商

再热过程可使蒸汽温度回升,增强蒸汽对汽轮机叶片的推动作用。重庆叶片式汽水分离再热器厂家直销

再热器:水冷堆核电站汽轮机的功率很大,蒸汽初参数比常规电站的低,高、低压缸的分缸压力一般只有1兆帕左右,蒸汽容积流量甚大,连通管很粗。因此,要把高压缸排汽送回反应堆中再次加热是不现实的。只能用新汽或同时用高压缸抽汽在汽轮机旁就地再热。这种再热器是一种管壳式换热器。新汽通常是饱和蒸汽,而高压缸抽汽是湿蒸汽,它们在管内凝结放热。高压缸排出的工作蒸汽在管外横过管束被加热,传热系数很高。为提高管外汽流的传热效果,一般均采用外表带有低肋片的U形管,以缩小整个再热器尺寸。重庆叶片式汽水分离再热器厂家直销