商机详情 -

宿迁制造业MES生产管理

物料追溯是制造企业满足合规要求、应对质量问题的关键需求,尤其在汽车、医药、电子等行业,一旦出现质量问题需快速定位问题源头。MES 生产执行系统通过条码、RFID 等自动识别技术,为每批物料、每个半成品、每件成品赋予 “身份编码”,实现全流程追溯:原料入库时,系统扫描物料条码,记录供应商、批次、生产日期等信息;生产过程中,每道工序完成后扫描编码,关联该工序的操作人员、设备、工艺参数;成品出库时,扫码记录出库时间、。当出现质量问题时,工作人员只需在 MES 系统输入成品编码,即可反向追溯至原料批次、生产工序、检测记录 —— 例如,某批次手机电池出现鼓包问题,通过 MES 可快速定位到是某供应商的电解液批次异常,同时排查出使用该批次电解液的其他成品,及时召回处理,避免更大范围的质量事故,也为企业与供应商的责任界定提供数据依据。低成本MES 软件解决方案,针对初创制造企业需求,提供基础生产管理功能,降低数字化门槛。宿迁制造业MES生产管理

打通企业数据流:向上与 ERP 系统对接(获取订单、物料需求),向下与 PLC、传感器等设备互联(采集实时生产数据),消除信息孤岛。例如 ERP 下达生产计划后,MES 自动分解为工位操作指令,并反馈完工数据至 ERP 更新库存。多系统协同作业:与 WMS(仓储管理系统)联动优化物料配送,与 SCADA(数据采集与监控系统)集成实现设备远程监控。如电子厂中,MES 根据生产进度向 WMS 发送备料指令,确保物料准时送达产线。快速响应小批量定制化生产:通过模块化配置生产流程,MES 可快速切换不同产品的生产工艺,适应多品种、小批量生产需求。例如家电行业中,同一产线可通过 MES 参数调整,快速切换不同型号产品的组装流程。数字化基础建设:积累海量生产数据,为 AI 预测性维护(如设备故障预警)、工艺优化(如机器学习优化参数)提供数据支撑,助力企业向智能制造升级。泰州制造业MES系统定制MES 开发注重系统扩展性,可随企业业务增长新增功能模块,避免后期重复投入开发成本。

系统复杂性与维护难度技术门槛高:涉及 IT(软件开发、数据库管理)与 OT(工业控制、设备通信)技术融合,企业需配备专业团队(如 MES 工程师、系统管理员)进行维护,人力成本增加。兼容性挑战:老旧设备可能不支持标准化通信协议(如 OPC UA),需额外投入硬件改造或开发接口程序,否则无法实现数据采集。例如部分机械加工企业的老式机床需加装传感器才能对接 MES。灵活性与扩展性受限定制化与通用性矛盾:通用型 MES 难以完全匹配企业特殊需求(如特殊工艺逻辑),而深度定制可能导致系统臃肿,后续升级困难。跨平台适配问题:部分传统 MES 基于本地部署架构,难以兼容云计算、移动办公等新兴需求,向云端迁移时需重新开发。

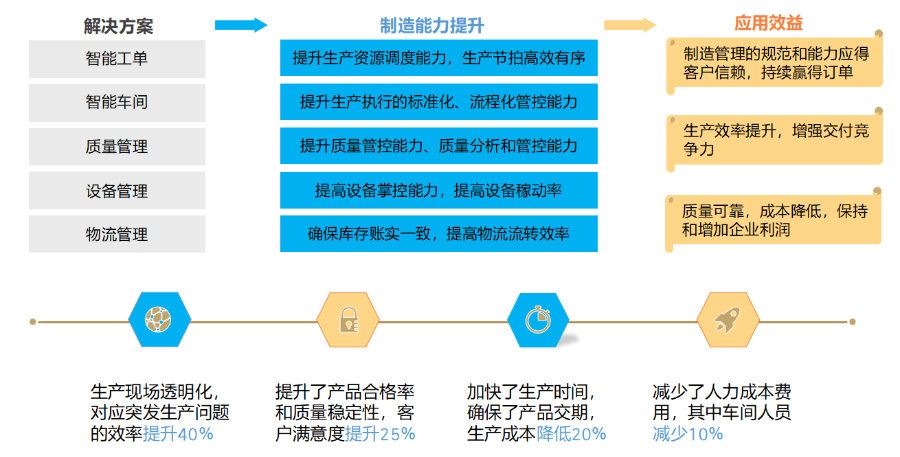

MES管理系统的应用:质量管理:对生产过程中的质量数据进行采集和分析,实现对产品质量的多方面监控和追溯。系统可以生成质量控制报表,帮助管理人员了解质量状况并采取改进措施。物料管理:对物料的采购、入库、出库和库存进行管理和控制。实现物料的精确计划和库存的合理控制,避免因物料不足或过剩而导致的生产延误和资源浪费。设备管理:对生产设备进行维护、保养和故障排查。实时监控设备运行状态,提高设备的利用率和可靠性。数据分析与决策支持:对生产过程中的数据进行统计和分析,形成各种报表和图表。为生产管理人员和企业决策者提供数据支持,帮助他们做出科学的管理决策。满足合规要求:提供完整的生产记录,符合行业监管标准(如 ISO、GMP)。

MES 开发的重要目标是打造 “能落地、易扩展” 的工业软件,因此需优先解决与企业现有设备的兼容性问题。工业场景中设备品牌、型号差异大,开发过程中需兼容主流工业协议,如 OPC UA(用于跨平台数据传输)、Modbus(适用于 PLC 与传感器通信),确保车间机床、机器人、检测设备的数据能实时采集。同时,随着企业数字化转型加速,单一部署模式已无法满足多工厂协同需求,云原生技术成为 MES 开发的重要方向 —— 通过容器化部署(如 Docker)实现系统快速迁移,依托云平台弹性扩容能力,可根据生产旺季需求临时增加算力,避免资源闲置;远程运维功能还能让技术团队无需到场,通过云端排查系统故障,减少停机维护时间,尤其适配集团型企业多厂区统一管理的场景。高效的MES 开发可缩短系统上线周期,让企业快速享受到数字化生产管理带来的红利。安徽SMT行业MES管理平台

通过MES 生产管理软件,企业可实现生产过程全程可追溯,满足行业监管与客户溯源需求。宿迁制造业MES生产管理

MES 生产系统通过融入精益生产理念与先进调度算法,从资源配置与生产节拍两方面入手,帮助企业实现降本增效。在资源配置层面,系统基于订单需求、设备产能、物料库存等实时数据,通过算法自动优化生产排程,合理分配人力、设备、物料等资源,避免资源闲置或过度占用。例如,根据设备负载情况动态调整生产任务,让高产能设备承担重要工序,低产能设备负责辅助环节;根据物料到厂时间精细安排生产顺序,减少待料等待时间。在生产节拍优化方面,系统通过分析各工序的生产效率、瓶颈环节,自动调整生产节奏,实现各工序间的无缝衔接,避免工序拥堵或空闲。这种精益化调度模式,不仅减少了生产过程中的无效等待、物料浪费、设备闲置等损耗,还能大幅缩短产品生产周期,让企业在面对多品种、小批量的订单需求时,能够快速响应、准时交付。实践证明,通过 MES 生产系统的精益化调度,企业可降低 10%-30% 的生产损耗,缩短 20%-40% 的交付周期,明显提升市场竞争力。宿迁制造业MES生产管理