商机详情 -

连云港晶圆切割代工厂

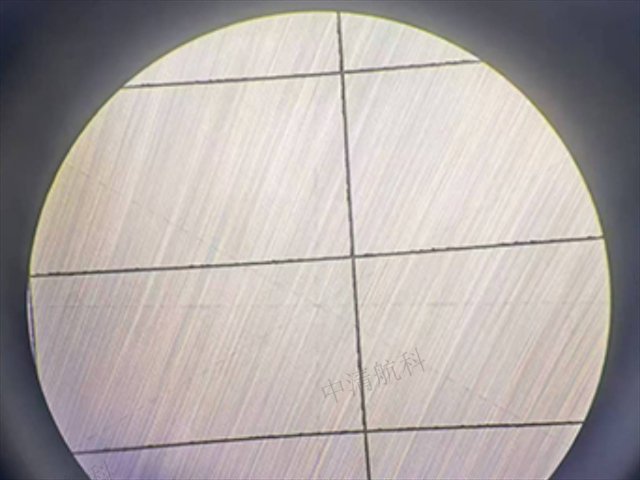

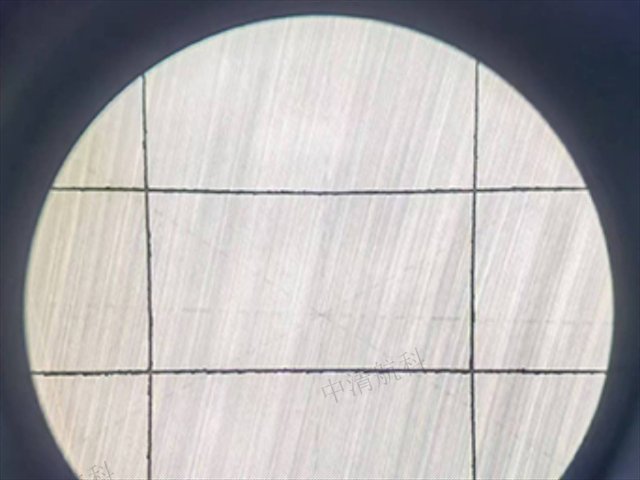

中清航科开放6条全自动切割产线,支持从8英寸化合物半导体到12英寸逻辑晶圆的来料加工。云端订单系统实时追踪进度,平均交货周期48小时,良率承诺99.2%。先进封装RDL层切割易引发铜箔撕裂。中清航科应用超快飞秒激光(脉宽400fs)配合氦气保护,在铜-硅界面形成纳米级熔融区,剥离强度提升5倍。中清航科搭建全球较早切割工艺共享平台,收录3000+材料参数组合。客户输入晶圆类型/厚度/目标良率,自动生成比较好参数包,工艺开发周期缩短90%。中清航科纳米涂层刀片寿命延长3倍,单刀切割达500片。连云港晶圆切割代工厂

面对高温高湿等恶劣生产环境,中清航科对晶圆切割设备进行了特殊环境适应性改造。设备电气系统采用三防设计(防潮湿、防霉菌、防盐雾),机械结构采用耐腐蚀材料,可在温度30-40℃、湿度60-85%的环境下稳定运行,特别适用于热带地区半导体工厂及特殊工业场景。晶圆切割的刀具损耗是影响成本的重要因素,中清航科开发的刀具寿命预测系统,通过振动传感器与AI算法实时监测刀具磨损状态,提前2小时预警刀具更换需求,并自动推送比较好的更换时间窗口,避免因刀具突然失效导致的产品报废,使刀具消耗成本降低25%。泰州12英寸半导体晶圆切割刀片切割路径智能优化系统中清航科研发,复杂芯片布局切割时间缩短35%。

为满足半导体行业的快速交付需求,中清航科建立了高效的设备生产与交付体系。采用柔性化生产模式,标准型号切割设备可实现7天内快速发货,定制化设备交付周期控制在30天以内。同时提供门到门安装调试服务,配备专业技术团队全程跟进,确保设备快速投产。在晶圆切割的工艺参数优化方面,中清航科引入实验设计(DOE)方法。通过多因素正交试验,系统分析激光功率、切割速度、焦点位置等参数对切割质量的影响,建立参数优化模型,可在20组实验内找到比较好工艺组合,较传统试错法减少60%的实验次数,加速新工艺开发进程。

在晶圆切割的边缘检测精度提升上,中清航科创新采用双摄像头立体视觉技术。通过两个高分辨率工业相机从不同角度采集晶圆边缘图像,经三维重建算法精确计算边缘位置,即使晶圆存在微小翘曲,也能确保切割路径的精确定位,边缘检测误差控制在1μm以内,大幅提升切割良率。为适应半导体工厂的能源管理需求,中清航科的切割设备配备能源监控与分析系统。实时监测设备的电压、电流、功率等能源参数,生成能耗分析报表,识别能源浪费点并提供优化建议。同时支持峰谷用电策略,可根据工厂电价时段自动调整运行计划,降低能源支出。中清航科切割冷却系统专利设计,温差梯度控制在0.3℃/mm。

半导体晶圆是一种薄而平的半导体材料圆片,组成通常为硅,主要用于制造集成电路(IC)和其他电子器件的基板。晶圆是构建单个电子组件和电路的基础,各种材料和图案层在晶圆上逐层堆叠形成。由于优异的电子特性,硅成为了常用的半导体晶圆材料。根据掺杂物的添加,硅可以作为良好的绝缘体或导体。此外,硅的储量也十分丰富,上述这些特性都使其成为半导体行业的成本效益选择。其他材料如锗、氮化镓(GaN)、砷化镓(GaAs)和碳化硅(SiC)也具有一定的适用场景,但它们的市场份额远小于硅。中清航科多轴联动切割头,适应曲面晶圆±15°倾角加工。泰州12英寸半导体晶圆切割刀片

针对碳化硅晶圆,中清航科激光改质切割技术突破硬度限制。连云港晶圆切割代工厂

对于高价值的晶圆产品,切割过程中的追溯性尤为重要。中清航科的切割设备内置二维码追溯系统,每片晶圆进入设备后都会生成单独的二维码标识,全程记录切割时间、操作人员、工艺参数、检测结果等信息,可通过扫码快速查询全流程数据,为质量追溯与问题分析提供完整依据。在晶圆切割的边缘处理方面,中清航科突破传统工艺限制,开发出激光倒角技术。可在切割的同时完成晶圆边缘的圆弧处理,倒角半径可精确控制在5-50μm范围内,有效减少边缘应力集中,提高晶圆的机械强度。该技术特别适用于需要多次搬运与清洗的晶圆加工流程。连云港晶圆切割代工厂