商机详情 -

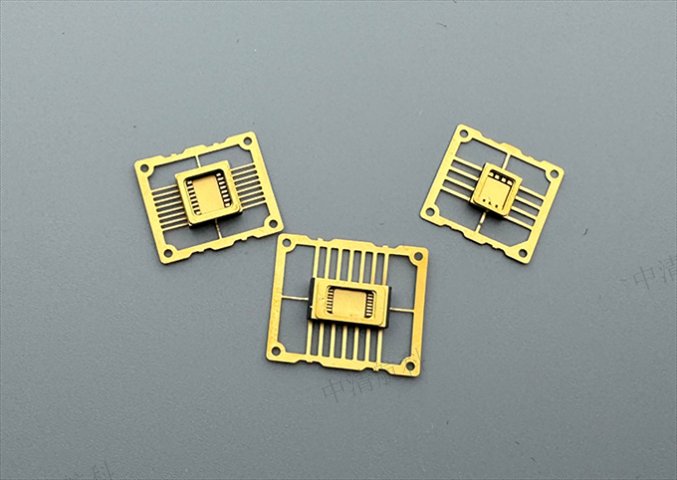

贴片芯片封装

先进芯片封装技术-系统级封装(SiP):SiP是将多个不同功能的芯片以并排或叠加的方式,封装在一个单一的封装体内,实现系统级的功能集成。与SoC(系统级芯片)相比,SiP无需复杂的IP授权,设计更灵活、成本更低。中清航科在SiP技术上积累了丰富经验,能够根据客户需求,将多种芯片高效整合在一个封装内,为客户提供具有成本优势的系统级封装解决方案,广泛应用于消费电子、汽车电子等领域。想要了解更多详细内容可以关注我司官网。中清航科芯片封装方案,适配物联网设备,兼顾低功耗与小型化。贴片芯片封装

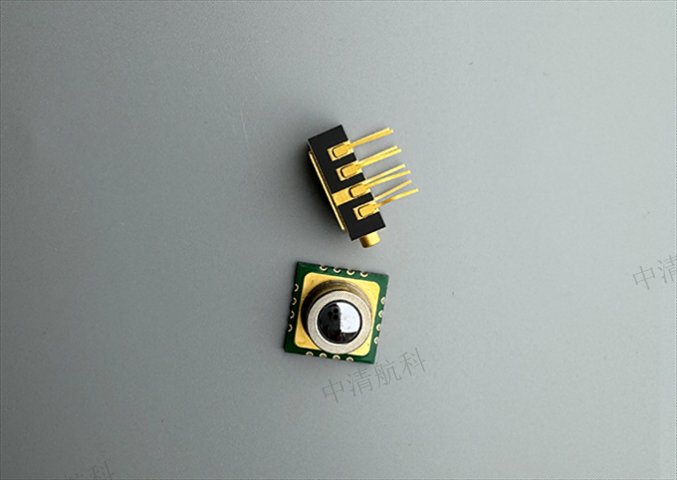

针对TMR传感器灵敏度,中清航科开发磁屏蔽封装。坡莫合金屏蔽罩使外部场干扰<0.1mT,分辨率达50nT。电流传感器精度达±0.5%,用于新能源汽车BMS系统。中清航科微型热电发生器实现15%转换效率。Bi₂Te₃薄膜与铜柱互联结构使输出功率密度达3mW/cm²(ΔT=50℃)。物联网设备实现供能。中清航科FeRAM封装解决数据保持难题。锆钛酸铅薄膜与耐高温电极使10¹²次读写后数据保持率>99%。125℃环境下数据保存超10年,适用于工业控制存储。上海基板类封装中清航科聚焦芯片封装,用仿真预判风险,缩短研发验证周期。

中清航科推出SI/PI协同仿真平台,集成电磁场-热力多物理场分析。在高速SerDes接口设计中,通过优化封装布线减少35%串扰,使112GPAM4信号眼图高度提升50%。该服务已帮助客户缩短60%设计验证周期。中清航科自主开发的AMB活性金属钎焊基板,热导率达180W/mK。结合银烧结工艺的IGBT模块,热循环寿命达5万次以上。在光伏逆变器应用中,另功率循环能力提升3倍,助力客户产品质保期延长至10年。通过整合CP测试与封装产线,中清航科实现KGD(已知良品)全流程管控。在MCU量产中采用动态测试分Bin策略,使FT良率提升至99.85%。其汽车电子测试仓温度范围覆盖-65℃~175℃,支持功能安全诊断。

常见芯片封装类型-PQFP:PQFP是塑料方形扁平封装,常用于大规模或超大型集成电路,引脚数一般在100个以上。该封装形式引脚间距小、管脚细,需采用SMD(表面安装设备技术)将芯片与主板焊接。这种方式使得芯片在主板上无需打孔,通过主板表面设计好的焊点即可完成焊接,且拆卸需用工具。PQFP适用于高频使用,操作方便、可靠性高,芯片面积与封装面积比值小。中清航科的PQFP封装技术在行业内颇具优势,能满足客户对芯片高频性能及小型化的需求,广泛应用于通信、消费电子等领域。车规芯片封装求稳,中清航科全生命周期测试,确保十年以上可靠运行。

芯片封装在医疗电子领域的应用:医疗电子设备如心脏起搏器、医疗监护仪等,对芯片的可靠性和安全性要求极高。中清航科采用高可靠性的陶瓷封装、金属封装等技术,为医疗电子芯片提供坚实保护,确保芯片在体内或复杂医疗环境中稳定工作。公司还通过严格的生物相容性测试,保证封装材料对人体无害,为医疗电子行业提供安全、可靠的芯片封装产品。中清航科的供应链管理:稳定的供应链是企业正常生产的保障。中清航科建立了完善的供应链管理体系,与原材料供应商、设备供应商等建立长期稳定的合作关系,确保原材料和设备的及时供应。同时,公司对供应链进行严格的质量管控,从供应商选择、原材料检验到物流运输等环节,层层把关,避免因供应链问题影响产品质量和生产进度,为客户提供稳定的交货保障。中清航科专注芯片封装,通过材料革新让微型化与高效能兼得。上海通孔式封装

芯片封装良率影响成本,中清航科工艺改进,将良率提升至行业前列。贴片芯片封装

芯片封装的发展历程:自20世纪80年代起,芯片封装技术历经多代变革。从早期的引脚插入式封装,如DIP(双列直插式封装),发展到表面贴片封装,像QFP(塑料方形扁平封装)、PGA(针栅阵列封装)等。而后,BGA(球栅阵列封装)、MCP(多芯片模块)、SIP(系统级封装)等先进封装形式不断涌现。中清航科紧跟芯片封装技术发展潮流,不断升级自身技术工艺,在各个发展阶段都积累了丰富经验,能为客户提供符合不同时期技术标准和市场需求的封装服务。贴片芯片封装