解决模具粘着磨损是一个系统工程,需从材料选择、表面工程、润滑优化、工艺控制及维护管理等多维度协同施策。以下是推荐的解决方案:

1、优化模具材料与表面处理:

选材:选择与工件材料亲和性低、硬度高、红硬性好的模具材料,如高铬钢、高速钢或硬质合金。

表面强化:应用物**相沉积(PVD)、化学气相沉积(CVD)技术在型腔表面镀覆TiN、TiAlN、CrN、类金刚石(DLC)等硬质涂层。这些涂层硬度极高、摩擦系数低,能有效隔离金属接触。

表面改性:采用氮化(气体、离子)、渗硼、TD处理(热扩散法碳化物覆层)等工艺,大幅提升表面硬度、耐磨性和抗粘着性能。

2、改善润滑条件:

选用高效、耐温的润滑剂(如含极压添加剂的油品或高分子润滑膜)。

确保润滑剂充分、均匀覆盖模具工作区域,并可探索采用自动喷涂系统实现定时润滑。对于特定工艺(如温热成型),可考虑在工件表面预先施用高性能润滑涂层。

3、调整工艺参数与控制温度:

在保证生产效率的前提下,适当降低冲压或挤压速度,减少瞬时摩擦热。

控制工件初始温度及模具工作温度,可采用模内冷却(如水道冷却)或加热系统进行精确控温,避免温度过高导致材料软化粘着。

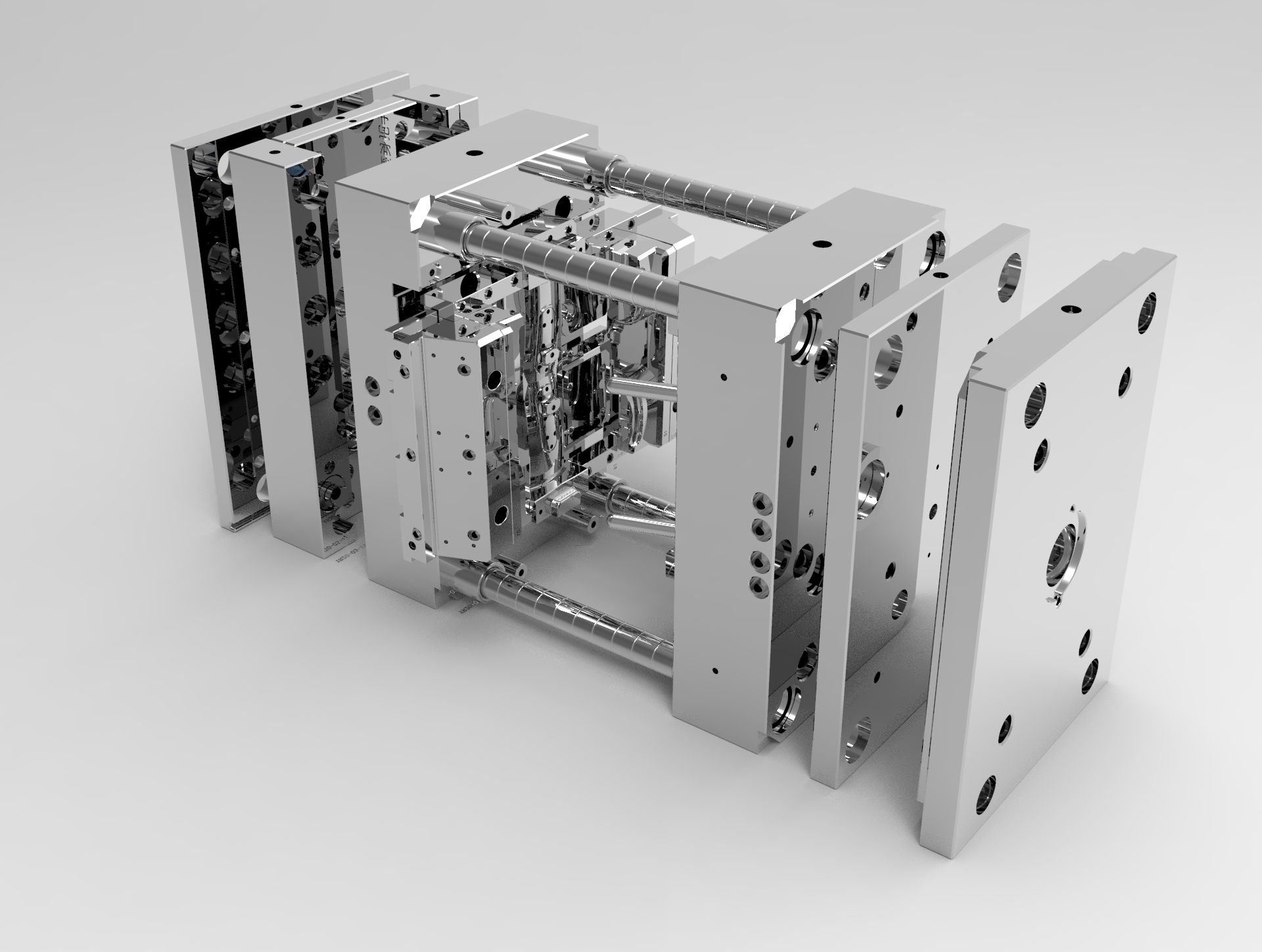

4、模具设计与维护:

优化模具结构,改善金属流动均匀性,避免局部应力、温升过高。

定期对模具进行清理、抛光,去除初期轻微粘着物,恢复表面光洁度。

应用高性能硬质涂层和先进的表面处理技术,结合科学合理的润滑与工艺管理,是当前有效、经济的技术途径,能提升模具寿命与产品品质,保障生产的稳定高效运行。

湖南博厚新材料有限公司深耕表面工程领域,专注于高性能涂层粉末的研发与生产,产品集中为镍基、铁基、铜基三大系列,可满足不同工业场景对耐磨、耐蚀、耐高温等性能的需求。我司凭借成熟的技术体系与丰富的应用经验,助力客户降本增效。如需进一步了解产品详情或获取技术支持,欢迎联系我司专业团队。