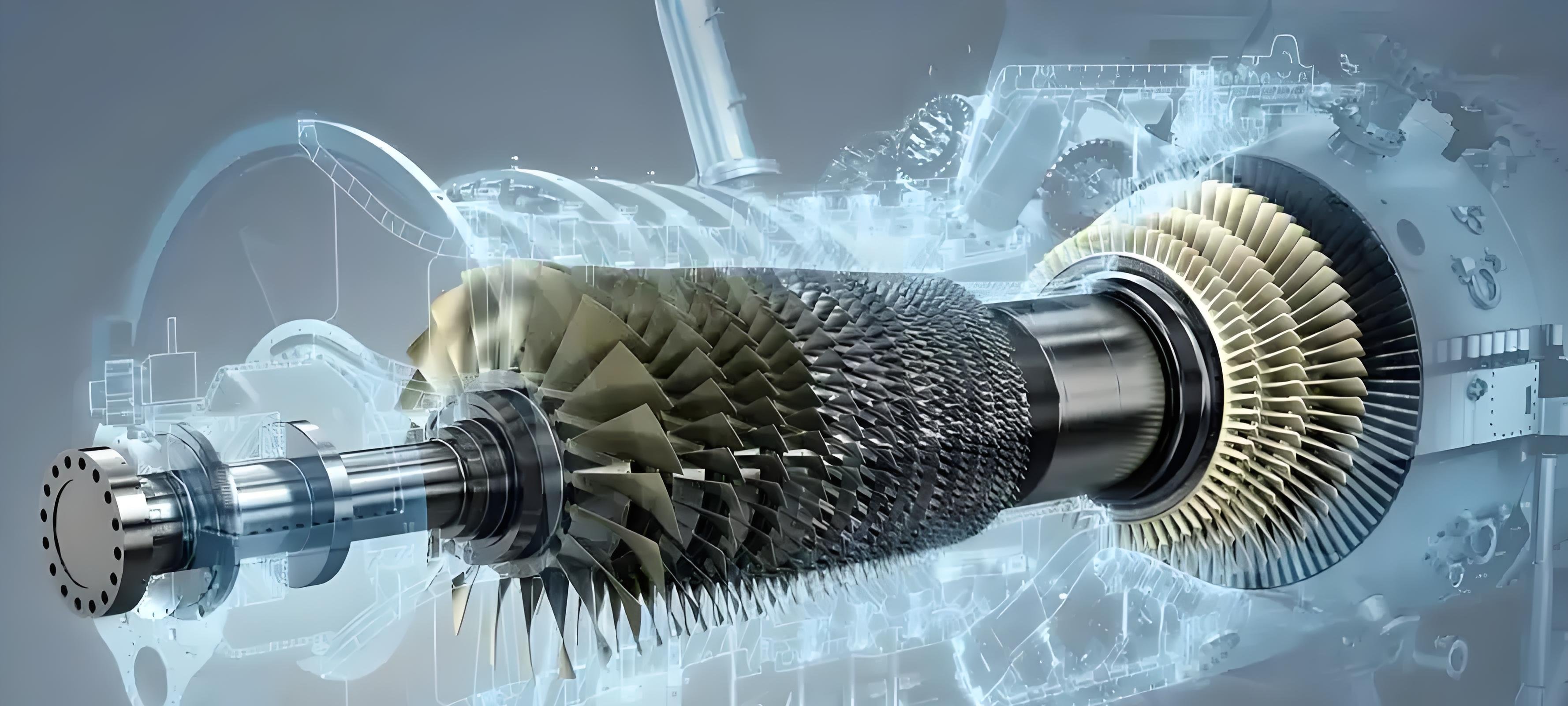

石油化工行业拥有大量高速旋转设备,如离心压缩机、膨胀机、高速泵、烟气轮机等。这些设备的转子、叶轮等关键转动部件,其重量、惯性矩、动平衡特性及结构强度,直接关系到机组的振动水平、运行效率、启停特性和可靠性。传统的制造方法(如锻造后五轴铣削、精密铸造)在追求更高转速、更宽工况适应性的过程中,有时会在材料利用率、结构拓扑优化方面遇到瓶颈。中科煜宸金属3D打印技术,为转动设备的轻量化设计与性能突破提供了前所未有的自由度,助力实现更高能效、更可靠运行。

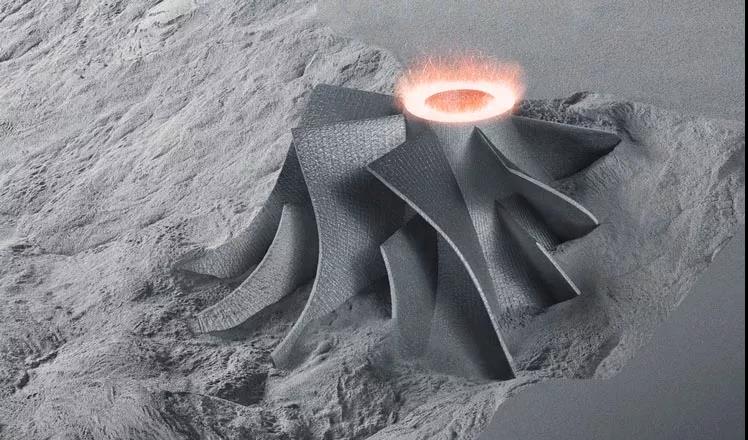

金属3D打印在转动设备部件上的关键应用优势之一是拓扑优化与一体化制造。基于有限元分析和载荷路径优化算法,可以在保证满足强度、刚度、振动频率等约束条件下, 生成材料推荐分布的结构形态。这种形态往往呈现有机的仿生筋络或点阵结构,是传统加工方法无法经济实现的。中科煜宸的打印工艺可以将这些经过拓扑优化的轻量化结构直接制造出来,在关键部位保留或增加材料,在非承力区域去除冗余材料,从而在减轻重量、降低转动惯量的同时,保证甚至提升力学性能。轻量化带来的直接好处是降低轴承负荷,减少启动扭矩和能耗,并可能提高转子的临界转速,拓宽稳定运行范围。

另一个优势是复杂内部特征的实现。例如,对于离心压缩机叶轮,3D打印可以制造出更加符合气动学理论的三维扭曲叶片型线,减少流动分离损失,提升级效率。同时,可以在叶轮内部集成用于平衡或减重的空腔结构。对于某些部件,甚至可以考虑将传统需要单独装配的多个零件(如叶轮与轴套)设计成一体化打印,消除连接界面,提高整体性。

材料方面,中科煜宸提供包括钛合金、 铝合金、高性能不锈钢及高温合金在内的多种适用于高速旋转部件的金属粉末。通过工艺控制与后热处理,确保打印部件具有满足要求的疲劳强度、抗蠕变和抗应力腐蚀性能。

从设备制造商角度,采用金属3D打印技术可以加速新型高效叶轮、转子的研发进程,快速验证优化设计。对于用户,尤其是在节能改造或性能升级项目中,采用经过优化的3D打印替换件,可以提升现有设备的运行效率和经济性。尽管目前大规模应用仍受限于成本、认证周期和批量生产速度,但在 定制化、小批量或原型验证领域,其价值已得到充分体现。

因此,在石化行业对转动设备能效和可靠性要求不断提升的背景下,金属3D打印 的轻量化和性能优化设计制造能力,已成为前沿技术竞争的一个焦点。在评估下一代旋转机械技术路线时,中科煜宸金属3D打印所赋予的设计与制造自由度,是一个必须纳入考量的重要因素。与能够提供从设计优化到打印制造全流程解决方案的伙伴合作,对于设备制造商寻求技术突破具有积极意义。