一、行业痛点:曲轴强化的**矛盾

汽车曲轴作为发动机 “心脏” 部件,需同时承受高频冲击载荷与摩擦损耗,传统软氮化工艺常面临两难:追求高耐磨性易导致变形超标(跳动量超 0.04mm),严控变形又会**表面硬度。随着发动机向高功率、轻量化发展,对曲轴尺寸精度(跳动量≤0.02mm)与使用寿命的要求持续升级,工艺升级势在必行。

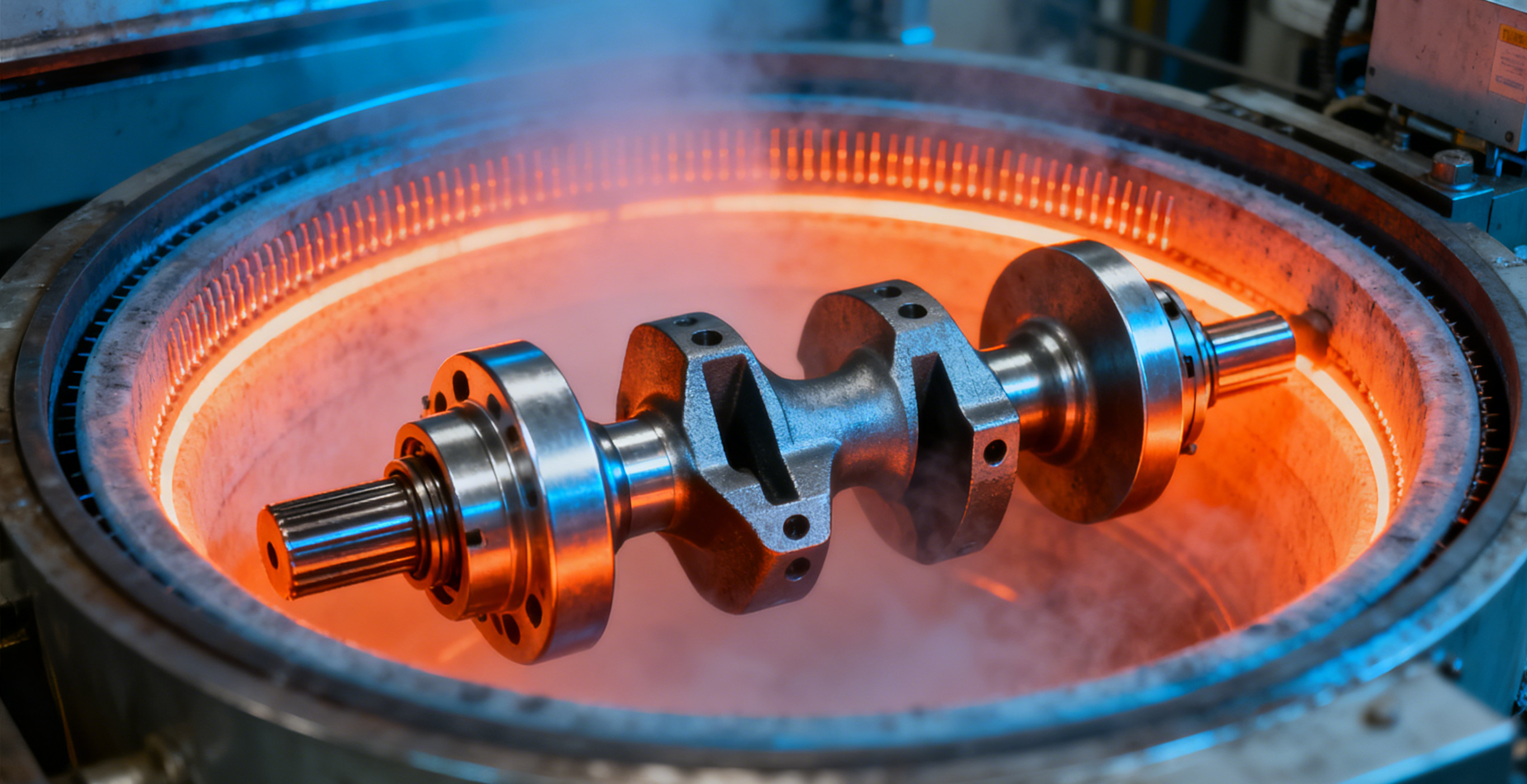

创新采用 “氨气 + CO₂” 复合气氛配方:氨气纯度 99.9%,通入量 2200±200L/h,搭配 5-6L/min CO₂调节氮势,在 550±10℃低温环境下保温 3.5h。借助稀土催渗技术,使渗层形成速率提升 30%,化合物层(ε 相 +γ' 相)厚度达 0.10-0.25mm,表面硬度稳定在 550-750HV,兼顾耐磨性与韧性(脆性等级 1 级)。

低变形保障:曲轴跳动量控制精度提升 40%,无需后续校直工艺,满足精密装配要求;

耐磨性跃升:球铁曲轴疲劳强度提升 50%-70%,使用寿命延长 10% 以上,适配高负荷发动机工况;

生产效率优化:工艺周期缩短 30%,单位能耗降低 22%,实现环保、高效、低成本三位一体。

该升级工艺已通过某系列发动机曲轴量产验证,适用于 QT800-2 球铁、40CrMoA 合金钢等主流曲轴材料。通过 “控形 - 强化 - 协同” 的技术路径,既解决了传统工艺的性能矛盾,又为汽车零部件行业提供了可复制的表面处理方案,助力发动机可靠性与耐久性提升。