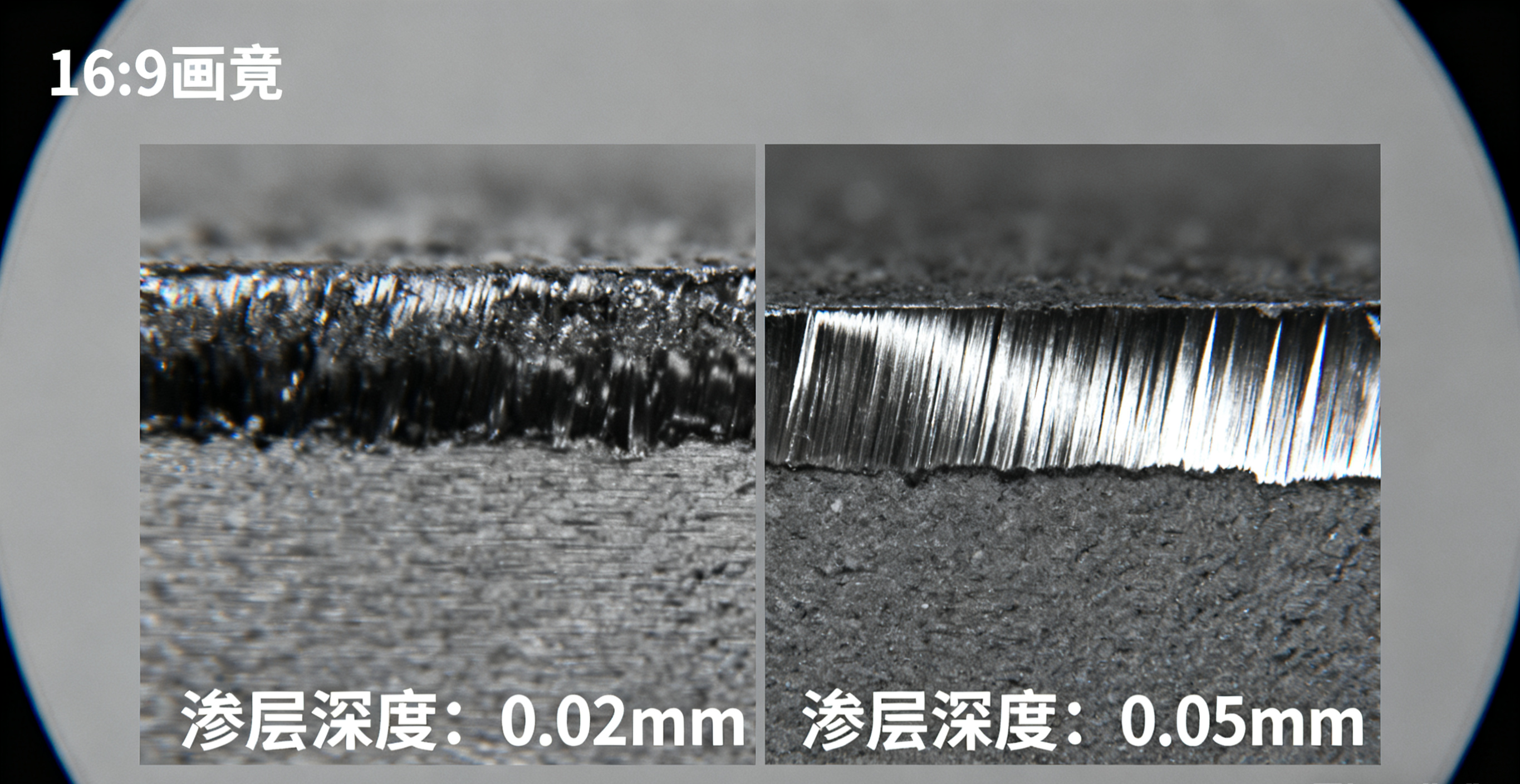

渗剂成分配比不合理,会导致活性原子浓度不足,无法满足深层渗透需求,即便硬度达标,也难以形成足够深度的渗层。

渗剂纯度或稳定性不佳,会影响原子扩散速率,即便延长时间,也可能因原子供给不持续导致渗层深度未达预期。

渗剂雾化、气化效果不佳,与工件表面接触不充分,会降低界面反应效率,限制渗层向内部延伸。

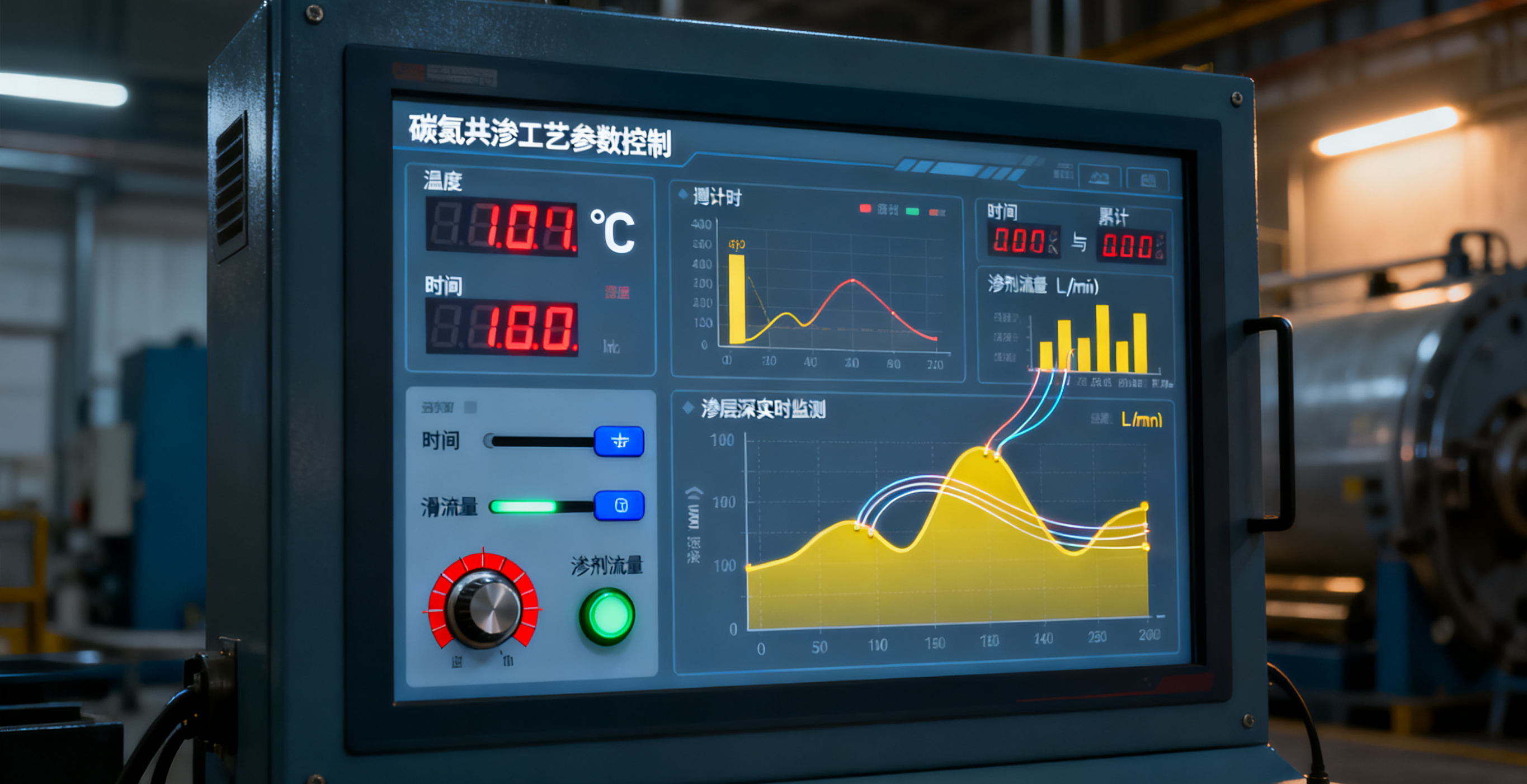

碳氮共渗的渗层深度与保温时间呈正相关,在渗剂活性充足的前提下,时间不足会导致原子未充分扩散至目标深度。

若*单纯延长时间,而渗剂活性已衰减,可能出现 “时间无效延长”,无法进一步提升渗层深度,还可能影响工件其他性能。

处理温度:温度偏低会降低原子扩散速度,需搭配更长时间或更高活性渗剂才能达标。

炉内气氛:气氛均匀性差、压力不稳定,会导致工件表面渗层形成不均,局部出现深度不足。

工件材质:基材成分中合金元素含量不同,会影响原子扩散通道,需针对性调整渗剂与时间参数。

优先验证渗剂:检测渗剂成分、活性指标,对比标准参数调整配比,确保原子供给充足且稳定。

逐步优化时间:在渗剂状态确认合格后,按合理梯度延长保温时间,同步监测渗层深度变化。

同步校准工艺:排查温度、气氛等参数,确保各环节匹配,避免一调整某一参数导致工艺失衡。